Карточка предприятия

ЗАО «Светотехнический завод «САТУРН» - московское предприятие, являющееся основным в стране разработчиком и производителем судовой осветительной арматуры (сигнально-отличительных огней, светильников различного назначения с лампами накаливания, с люминесцентными лампами, аварийных, аккумуляторных, взрывобезопасных, забортных, глубоководных и медицинских cветильников. Продукцией завода оснащается подавляющее большинство надводных и подводных кораблей для ВМФ России.

----------------------------------

Завод ведет свою историю с тяжелого периода Великой Отечественной войны, когда Государственный Комитет Обороны СССР (ГКО) принял постановление о переводе завода "РАТЭ" в систему судостроительной промышленности 18 марта 1943 года. Во время войны завод занимался изготовлением противотанковых ручных гранат РПГ-40, судовой осветительной арматуры, осветительных установок АКП, различных светильников для наружного освещения, а также производил комплекты электрооборудования для автотракторной промышленности. После окончания войны завод концентрируется на выпуске судовой светотехнике, расширяется производство, возводятся новые корпуса, проводится техническое перевооружение действующего производства.

25 декабря 1949 года - завод "РАТЭ" переименовывают в Государственный Союзный завод п/я 1157, а в 1966 году - в завод судовой осветительной аппаратуры.

В период 1949-1966 г.г. завод перевыполнял государственные заказы и занимал ведущие места в социалистическом соревновании по отрасли.

В 1970 году Завод судовой осветительной арматуры переименован в завод "Сатурн" - это наименование завод носит и по сей день.

1929 1929  Россия, Москва, Рязанский проспект, 6А Россия, Москва, Рязанский проспект, 6А  Львиную долю в общем объеме производства занимает мелкосерийное производство комплектующих по оборонным заказам МО РФ для современных российских ракетных комплексов стратегического назначения. Ежегодный объем Государственного оборонного заказа составляет до 80% годового бюджета предприятия, остальную часть занимает направление мирной продукции (теплосчетчики, электротехническая продукция, сепараторы для АПК и т.д.). Но это лишь уцелевшие крохи от того громадного потенциала, которым завод обладал уникальный оборонный завод с широчайшим спектром деятельности в годы своего расцвета. От 6-тысячного коллектива, занятого на заводе в 1980-е годы на сегодняшний день остались лишь несколько сотен рабочих. К настоящему времени утеряно множество высокотехнологичных производств на заводе, закрыты, законсервированы и находятся в плачевном состоянии термический, деревообрабатывающий, литейный, гальванический цеха. Приборостроительное производство функционирует, однако тоже подверглось сокращению. Недавно появились сведения о планируемой застройке бывшей территории завода жилой и коммерческой недвижимостью общей площадью более 16 га http://news.rambler.ru/24192723. Производство, возможно, выведут за черту города, либо сконцентрируют на небольшой территории. Финансово-экономическое положения завода также оставляет желать лучшего. По сути, из-за постоянного переноса Министерством обороны РФ сроков изготовления серийной продукции рядом головных исполнителей по производству военной техники завод регулярно терпит убытки и избегает банкротства благодаря господдержке, а также реализации имущества незадействованного в производственном процессе. Под видом "организационно-технических мероприятий по совершенствованию и оптимизации структуры управления" в последние годы уволена значительная часть и без того небольшого коллектива, в их числе были и несколько десятков работников инженерно-технических специальностей (ИТР). За последние годы в России разработаны ракетные комплексы нового поколения как шахтного и подвижного, так и морского базирования, однако принимает ли завод участие в изготовлении для них систем - военная тайна. Резкое увеличение гособоронзаказа позволило существенно увеличить закупки военной техники, в том числе и стратегических вооружений, которые в свою очередь потребуют увеличения производства и от субподрядчиков, которым фактически и является завод. Все это потребует от него развитой производственной базы, а также достаточного количества высококвалифицированных сотрудников. Ни того, ни другого завод обеспечить пока не в состоянии. |

Карточка предприятия

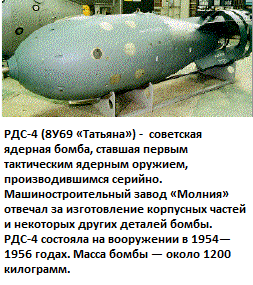

Машиностроительный завод «Молния» - оборонное многопрофильное предприятие, расположенное в Москве. Приоритетными видами деятельности являются поставка специзделий по контрактам с Минобороны РФ и других силовых ведомств, в качестве предприятия входящего в структуру Государственной корпорации по атомной энергии "Росатом" завод выполняет заказы энергетической отрасли по поставке высоковольтных элегазовых трансформатров напряжения для электрических узлов и систем, а также бытовые счетчики учета тепла, расхода жидкостей и т.д. С 2009 года предприятие внесено в список стратегических, перепрофилирование или закрытие которых повлечет подрыв обороноспособности страны.

История завода

Предприятие ведет свою историю с периода I-й пятилетки, а именно с 1929 года, когда 5 октября, решением Высшего совета народного хозяйства СССР было принято постановление о строительстве завода по производству фитинговых изделий, проектной мощностью 12000 т. фитингов в год. В первый год работы в 1934 году завод выпустил 9 тысяч тонн фитингов, а в 1937 году заработал на полную мощность. Условия труда на заводе в то время оставляли желать лучшего, cуществовал острый дефицит квалифицированных специалистов, большинство технологических операций выполнялось вручную, средств механизации труда было очень мало, что говорить о оборудовании если в цехах не было даже полов, люди трудились на голой земле, но несмотря на эти невзгоды, самоотверженность коллектива позволила заводу стать в один ряд с ведущими советскими предприятиями черной металлургии и получить Знамя победителя социалистического соревнования.

Но разразившаяся Великая Отечественная война в 1941 году внесла свои коррективы в дальнейшее развитие завода в мирное время, как и подавляющее большинство промышленных предприятий не только Москвы, но и всего Советского Союза в целом он переориентируется на выпуск продукции для фронта. Начинается массовый выпуск корпусов для реактивных снарядов знаменитой системы залпового огня "Катюша", корпусов из чугуна для минометных мин М120, а также для ручных гранат и т.д.

В 1943 году завод переходит в подчинение Наркомату танковой промышленности СССР, осваивается ремонт танков Т-34, а уже осенью подчинен Наркомату боеприпасов, получая новое название - Государственный союзный завод №48. В связи со смещением фронта на запад, а также полного освобождения советской земли от немецко-фашистских оккупантов в 1944 году из Нижнего Тагила в Москву переводится производство по изготовлению авиационных бомб ФАБ-250, которые выпускались заводом до самого окончания войны.

1945 год, Советский Союз предпринимает попытки догнать США в области ядерного оружия, указом ГКО начато развертывание работ по созданию атомного оружия. Предприятие входит в систему Первого Главного управления при Совете Министров СССР. C этого момента металлургический завод делает первые шаги в атомную промышленность. Завод внес значительный вклад в освоение урановых месторождений, оснастив первый в стране комбинат по добыче урана геологоразведочным и химико-технологическим оборудованием. Производится техническое переоснащение завода на новые типы станочного оборудования, а в июле 1946 года ему выдается первое правительственное задание на изготовление нескольких десятков тысяч баллистических корпусов авиабомб.

В 1948 году завод получает важный заказ на изготовление баллистических корпусов для атомных бомб. Исполнение этого заказа в сжатые сроки было бы невозможным без кардинального технического перевооружения завода новыми станками и оборудованием, строительства новых корпусов, обучению специалистов и освоения прорывных технологий.

В 1950-х годах завод вошел в состав Главного управления приборостроения (ГУП) В 1954 году организуется производство приборов (блоков автоматики), применяемых в атомном оружии. Создавались технические подразделения и службы: приборный цех, бюро внешней приемки, лаборатории типовых испытаний, опытный цех, отдел по проектированию нестандартного оборудования, служба КИПиА, серийно-конструкторское бюро. Все большее значение уделяется оборонной продукции, тем самым завод жертвует производством мирной, передавая выпуск бурового, геологоразведочного, химико-технологического и др. оборудования на разные предприятия. Прекращено производство фитингов - исторического направления деятельности завода. Однако эти утраты с лихвой восполнялись освоением новых направлений в оборонной тематике.

В 1955 году освоено производство корпусов шаровых зарядов, развернут массовый выпуск корпусов атомных бомб, а начиная с 1956 года - и водородных. Интенсивно развивалось и молодое приборное производство, ежегодно им осваивалось несколько модификаций приборов и изделий. Шла работа над изготовлением дозиметров, выполнением в сжатые сроки заказов для атомных электростанций и атомного ледокола "Ленин", блоков автоматики, стендовой аппаратуры и т.д. По сути, завод стал многопрофильным предприятием, объединяющим уникальное металлургическое, термическое и приборное производство.

В 1960-х годах завод осваивает выпуск радиоприборов, СВЧ и импульсную технику, антенно-фидерные устройства, линейно-полупроводниковые схемы и др.

По результатам работы коллектива в VIII-й пятилетке завод был награжден орденом Ленина (1971 г.), высоких правительственных наград удостоены многие работники.

1970-е годы ознаменованы для завода постепенным освоением производства микроэлектроники: радио датчики в ударопрочном исполнении, приборы с массовым применением микросхем и другое оборудование. С 1971 года завод стал одним из поставщиков специальных регистраторов для оснащения испытательного полигона ядерного оружия.

В годы IX-й пятилетки (1971-1975 гг.) заводом осваиваются новые блоки автоматики, малогабаритные приемоответчик и контрольные приборы и системы, предназначенные для комплектования шахтных комплексов аппаратурой повышенной надежности, регистрирующей ядерный взрыв.

С 1973 года на заводе интенсивно развивается направление технических средств охраны (ТСО).

В 1974 году разработана, изготовлена и сдана заказчику герметичная термоизоляционная камера для временного размещения картины Леонардо да Винчи «Джоконда» в музее им. А.С. Пушкина (по заданию Правительства СССР).

По итогам IX-й пятилетки завод был награжден переходящим Красным знаменем с занесением на Доску Почета ВДНХ СССР и Памятным Знаком ЦК КПСС, СМ СССР, ВЦСПС и ЦК ВЛКСМ «За трудовую доблесть в девятой пятилетке» (1975 г.).

В рамках сотрудничества с московским институтом Атомной энергии им И.В.Курчатова было налажено серийное производство установки ионной имплантации "Вита", которая предназначалась для создания заданных свойств в поверхностных слоях деталей. Установка нашла применение в авиационном двигателестроении, в частности, в техпроцессе повышения прочности лопаток турбин авиадвигателей.

Совместно с СКПБ ПО "Вектор" (г. Владимир), институтом была разработана и освоена в производстве целая гамма турбомолекулярных вакуумных насосов на газовых опорах, потребителем которых стала радиотехническая промышленность.

В 1981 году численность заводского коллектива составляла почти 6 тысяч человек, отмечался ежегодный рост производства товарной продукции на 8-10%, в серийном производстве появляются несколько новых устройств, к и без того широчайшей номнклатуры выпускаемой заводом продукции - в 1980-х годах добавляются особочувствительные регистрирующие приборы и устройства.

В 1982 году введен в эксплуатацию производственный цех по выпуску различных микроплат, микроэлектроники и микросборок с уникальным технологическим оснащением. Начинается конверсия производства.

По итогам XI-й пятилетки (1981-1985 гг.) завод был награжден Памятным Знаком ЦК КПСС, СМ СССР, ВЦСПС и ЦК ВЛКСМ ««За высокую эффективность и качество работ в одиннадцатой пятилетке» (1985 г.) с занесением на Всесоюзную Доску почета ВДНХ СССР.

В 1989 году на базе предприятия было создано Производственное объединение Машиностроительный завод "Молния", структурными подразделениями которого явились Плавский машиностроительный завод "Смычка", Махачкалинский машиностроительный завод сепараторов и переданный на НПО "Мир" отдел, занимающийся разработкой и модернизацией сепараторов.

Распад СССР в 1991-м году, а также общий экономический упадок в новой России, в частности больно ударил по состоянию армии, а вместе с ней и оборонно-промышленного комплекса страны, вместе с Советским Союзом распалась целая кооперация между производителями оборонки, которая с таким трудом налаживалась на протяжении нескольких десятков лет, ключевые предприятия оборонной отрасли остались за границей, многие вскоре закрылись или перепрофилировались, так и не адаптировавшись к новым экономическим реалиям. Однако прокатившаяся по стране волна приватизации не затронула завод, он по прежнему оставался в собственности государства, являясь стратегическим предприятием, необходимым для обеспечения обороны страны, но выпуск оборонной продукции продолжал падать, переходя в мелкосерийное производство. Это не помешало заводу продолжить развитие мирного направления деятельности. Так, в 1991-1992 гг., были разработаны установки ионной имплантации высокой энергии, безмаслянные турбомолекулярные насосы, солнечные коллекторы для подогрева воды, многоканальные устройства отображения информации, различные сепараторы и т.д. Сотрудничество с ОАО «Газпром» позволили наладить ремонт и изготовление арматуры трубопроводов, производство впускных клапанов для подземных хранилищ СПГ и насосов, предназначенных для его перекачки.

Несмотря на глубокий кризис в оборонной промышленности в 1990-х годах, государство по прежнему уделяло большое внимание своим стратегическим ядерным силам, они все еще оставались гарантом сдерживания США и рычагом отстаивания своих интересов в мире. После ряда успешных пусков ракет, разрабатывающегося с середины 1980-х годов ракетного комплекса стратегического назначения, получившего обозначение РТ-2ПМ2 «Тополь-М» с 1996 года разворачивается серийное производство данного комплекса. Технологическая цепочка, включавшая в себя сотни поставщиков по кооперации на сборочные заводы была фактически сформирована заново, в стране локализовано производство множества материалов и комплектующих комплекса, ранее не выпускавшихся даже в советское время. Частью этой кооперации, естественно, стал и завод «Молния», подключившийся к к программе изготовления комплексов подвижного и стационарного базирования в 1996-м. Участие в производстве этого комплекса, по сути, стало спасательным кругом для оборонного производства. Изготавливаются сложные системы технических средств охраны (ТСО) с радиоканалом. Осуществляется рекламационная деятельность и сопровождение эксплуатации техники в войсках, освоен выпуск системы СКАРФ.

В период с 1998 по 2004 гг., завод принимал участие в разработки и изготовлении модулей торцевого адронного калориметра установки АТЛАС для Центра европейских ядерных исследований (ЦЕРН) в Женеве (Швейцария). За проделанную работу завод был удостоен диплома Центра европейских ядерных исследований. Разработаны и внедрены серийное изготовление установок ионной имплантации «ВИТА» и турбомолекулярных насосов с высокой степенью разряжения КОВ-100, КОВ-1000.

В начале нового тысячелетия завод освоил выпуск автоматизированных приборов учета тепла, расхода жидкостей, системы обеспечения безопасности, высоковольтные трансформаторы для электрических распределительных узлов и систем и др.

В 2004 году освоены и серийно выпускаются сертифицированный элегазовый трансформатор напряжения на 110 кВ «ЗНОГ110-У1», а в 2008-2010 гг. прошел сертификационные испытания принципиально новый элегазовый трансформатор напряжения на 220 кВ и начат его серийный выпуск.

Распоряжением Правительства Российской Федерации от 20.08.2009 № 1226-р «Об утверждении перечня стратегических организаций, а также федеральных органов исполнительной власти, обеспечивающих реализацию единой государственной политики в отраслях экономики, в которых осуществляют деятельность эти организации» ФГУП «ПО «МЗ «Молния» включен в перечень стратегических организаций.

Убыток от основной деятельности в 2010 году составил более 45 млн.руб. Рентабельность -15%. В 2011 году получена чистая прибыль в размере 5,7 млн.руб.

Среднемесячная зарплата в целом по ОАО «ПО «МЗ «Молния» за 2011 год составила – 26 185 руб.

Карточка предприятия

Всероссийский научно исследовательский и проектно-конструкторский институт металлургического машиностроения им. академика А.И.Целикова (ВНИИМЕТМАШ) - предприятие в Москве, осуществляющее научно-исследовательские и опытно-конструкторские работы в рамках создания металлургического оборудования и технологий, продукция института нашла свое применение во многих отраслях промышленности, среди которых оборонная, авиационная, ракетно-космическая, энергетическая, нефтегазовая, автомобилестроительная и др. Разработки института востребованы во многих странах мира, в том числе и с высокоразвитой экономикой, такие как Япония.

----------------------------------------------

Карточка предприятия

Всероссийский научно-исследовательский инструментальный институт «ВНИИИНСТРУМЕНТ» (ОАО «ВНИИИНСТРУМЕНТ») - предприятие инструментальной промышленности в Москве, выполняющее комплексные научно-исследовательские, опытно-конструкторские и инновационно-технологические работы (НИОКТР) по созданию и внедрению инновационных технологий металлообработки и деревообработки, специального высокопроизводительного оборудования, режущего, вспомогательного, мерительного, слесарно-монтажного, абразивного и алмазного инструмента, оснастки, обеспечивающее их оптимальную эксплуатацию и мониторинг, решающее задачи технологического перевооружения механообрабатывающих производств предприятий выпускающих как продукцию мирного назначения так и военного. За 70 лет ВНИИИНСТРУМЕНТ разработал более 1000 типов инструмента различного назначения, разработал свыше 400 государственных стандартов на режущий , вспомогательный и слесарно-монтажный инструмент. Институтом получено свыше 600 авторских свидетельств и патентов, в том числе 180 зарубежных - США, Великобритании, Швеции, Японии, ФРГ и других стран. За период существования, пятью Государственными премиями награждены сотрудники института. За производственные достижения орденами и медалями награждены более 20 сотрудников института.

История завода

Всесоюзный научно исследовательский инструментальный институт «ВНИИИНСТРУМЕНТ» был основан по решению Государственного совета обороны СССР от 16 октября 1943 года с целью разработки, внедрения и последующего конструкторского сопровождения в производстве на серийных заводах СССР режущих инструментов нового поколения с максимально возможным применением специальных быстрорежущих сплавов.

По окончании Великой Отечественной войны разрабатывается режущий инструмент токарного, фрезерного и расточного типа, а также инструмента со специальной напайкой из сплавов повышенной жесткости для механообработки различных отверстий. В сотрудничестве с ведущими отраслевыми институтами страны были созданы технологические процессы и оборудование были для секторного и продольно-винтового проката инструмента, в частности, спиральных сверл, технология и оборудование для горячего выдавливания крупногабаритных сверл, технология и оборудование для безоблойной штамповки дискового инструмента.

В 1948 г. была разработана широкая номенклатура резцов, фрез, расточного инструмента, разверток и зенкеров, оснащенных напайными пластинами из твердого сплава, которые широко внедрялись в отечественной промышленности. К 1950 г. общий выпуск твердосплавных инструментов по сравнению с 1949г. вырос в 22 раза.

Значительное внимание институт уделял совершенствованию технологии напилочного производства. Разработанный процесс индукционного нагрева заготовок напильников под закалку полностью заменил старый метод печного нагрева. Была разработана гамма полуавтоматов для закалки напильников всех основных типоразмеров, а также способ изготовления напильников с нарезаемыми зубьями.

В 1960-х годах институтом разрабатывались и вводились серийное производство различные типы инструментов с механизированным креплением неперетачивающихся режущих пластин из сверхтвердых сплавов, керамики, безвольфрамовых твердых сплавов, а затем и сверхтвердых материалов на основе кубического нитрида бора, алмаза и др. Также в эти годы в институте было открыто новое направление деятельности - разработка и внедрение в производство высокопроизводительного деревообрабатывающего инструмента. В сотрудничестве с ведущими институтами и заводами станкоинструментальной промышленности, ВНИИИНСТРУМЕНТ принимал участие в программе автоматизации производств подшипниковых заводов, разработав технологию и оснастив специальной гаммой инструмента. В рамках мировых стандартов институт разрабатывал технологическую оснастку для механообрабатывающих производств строящихся в то время машиностроительных гигантов - Волжского и Камского автомобильных заводов.

В период 1970-1980-х годов в институте велись разработки, направленные на создание высокопроизводительного режущего инструмента из материалов, созданных, с помощью методов порошковой металлургии, успешно решена важнейшая задача повышения эксплуатационных свойств режущего инструмента на основе вакуумно-плазменных методов нанесения износостойких покрытий на режущую часть инструмента. Были созданы технологии подготовки инструмента под нанесение покрытий , отработаны режимы нанесения покрытий, определены эффективные составы покрытий и области их применения, при помощи специалистов института было освоено серийное производство инструмента на установках типа ННВ6.6 на серийных инструментальных заводах СССР, а также в инструментальных подразделениях промышленных предприятий.

В 1975 г. была введена первая очередь нового инженерно-лабораторного корпуса института.

В 1988 г. строительство ИЛК завершилось. В комплексе зданий общей площадью 30000 кв. м. размещены лаборатории и отделы института, опытный инструментальный завод, научно-техническая библиотека, конференц-зал на 400 мест, столовая для сотрудников. К концу 1980-х годов, в области разработок изностойких покрытий институт как миниум не уступал своим зарубежным конкурентам, а по некоторым параметрам, инструмент с применением таких покрытий не имел аналогов в мире. Доказательством этого, могут служить покупки патентов и лицензий у института именитыми зарубежными компаниями. В 1985-1988 г.г. институт выполнял работы по подготовке лицензионных соглашений, связанных с техническим перевооружением инструментальных заводов. В результате было освоено производство биметаллических ленточных пил на Минском инструментальном заводе и крупногабаритных фрез на Белгородском заводе фрез. За особые заслуги перед отечеством, завод был удостоен Государственной премии СССР.

В 1994 году, Всероссийский научно-исследовательский инструментальный институт «ВНИИИНСТРУМЕНТ» был акционирован, получив новое юридическое наименование - ОАО «ВНИИИНСТРУМЕНТ». Мощный кадровый и научно-технический задел института, заложенный в советское время, помог ему не только удержаться на плаву, адаптировавшись в тяжелейшей экономической обстановке в РФ в 1990-е годы, но и продолжить развитие своих уникальных разработок, а также освоить новые направления деятельности. С конца 1990-х и начала 2000-х годов институтом проводоятся научно-исследовательские и опытно-конструкторские работы в рамках создания инновационных технологий обработки сложных изделий, таких как лопатки турбин, гребных винтов, формообразований поверхностей толстостенных труб из нержавеющей стали. Разработан ряд инструментов, оснащенных сменными пластинами из особо прочных сплавов для обработки крупных зубчатых деталей и др.

В 2008-2010 гг. ОАО «ВНИИИНСТРУМЕНТ» совместно со швейцарской фирмой «Willemin Macodel» разработал и изготовил уникальный многофункциональный автоматизированный исследовательский комплекс, работающий с наноразмерной точностью и обладающий уникальными характеристиками и возможностями, запуск комплекса состоялся 2 февраля 2011 года.

Результатом плодотворного сотрудничества института с Владимирским ОАО НИПТИ «Микрон» и МГТУ «Станкин» стало создание уникального, шестикоординатного шлифовально-заточного станка с числовым программным управлением на уровне мировых аналогов.

Шлифовальный многокоординатный станок предназначен для изготовления широкой номенклатуры металлорежущего инструмента из наноструктурных (с величиной зерна до 200 нм), ультрадисперсных (с величиной зерна 200-500 нм) и субмикронных (с величиной зерна 500-1000 нм) твердых сплавов, требующих особо высокой точности размеров, а также для восстановления режущих свойств (переточки) твердосплавных спиральных сверл, концевых твердосплавных фрез и фасонного насадного дискового твердосплавного режущего инструмента. На станке также можно производить прецизионную обработку многогранных поверхностей и поверхностей кулачков, описываемых различными математическими законами. Станок позволяет производить глубинное шлифование на современных режимах резания.

Видео-иллюстрация

Карточка предприятия

Московский инструментальный завод «Калибр» (ОАО «Калибр») - предприятие по выпуску контрольно-измерительных приборов, а также различных измерительных инструментов, находится в Москве.

История завода

В начале 1931 г. около южной окраины деревни Марьино развернулось строительство завода «Калибр» — первого крупного специализированного предприятия по производству точных измерительных приборов, который был сдан в эксплуатацию в 1932 г. В этот период деревня уже официально вошла в состав Москвы.

До начала Великой Отечественной войны выпускал калибры, микрометры, штангенциркули, концевые меры длины. 16 октября 1941 года по заводу "Калибр" г. Москва был объявлен приказ ГКО об эвакуации завода и остановке всей работы.

Необходимо было в самый короткий срок погрузить, перевезти и смонтировать на новом месте многотонное оборудование, устроиться и обжиться в непривычных условиях, наладить снабжение завода материалами и начать давать продукцию, необходимую фронту.

"Калибру" предписывалось эвакуироваться в Узбекистан, в поселок Чирчик под Ташкентом. Демонтаж завода велся круглосуточно. В первые дни все оборудование подтаскивалось к временной погрузочной площадке и грузилось в вагоны. Сразу же столкнулись с трудностями. Приходилось устанавливать леса и балки. Тяжелые станки ставили на металлические листы, и самодельный тягач тащил их к железнодорожный вышке, где комплектовались и отправлялись в путь эшелоны. Первоначально двигались на Ташкент к Чирчику, но постановлением ГКО решено было базировать завод в Челябинске.

После окончания войны номенклатура выпускаемых заводом изделий постепенно обновлялась и расширялась. В 1960-х годах интенсивно развивается производство контрольно-измерительных автоматов для автоматических линий в машиностроении и наращивается выпуск высокоточных приборов (профилографы, длинномеры и калибры специального назначения). Продукция завода отмечается наградами как на всесоюзных так и на зарубежных выставках. Большое внимание в то время уделяется автоматизации производственных процессов. Цеха оснащаются поточно-механизированными конвейерными и автоматическими линии для изготовления микрометров и штангенциркулей нового поколения.

В 1971 году завод награджен орденом Октябрьской Революции. С 1937-1973 гг. объем производства изделий вырос более чем в 30 раз.

Карточка предприятия

Строительство завода было начато в соответствии с Постановлением Совета министров СССР№ 1210 от 10 июня 1946 г. и приказом Министерства черной металлургии № 210 от 14 июня 1946 г. С 1946 г. — дирекция строящегося завода Главного управления промышленности метизных изделий Министерства черной металлургии СССР.

С декабря 1954 г. — пуск в эксплуатацию 1-й очереди завода.

С 1955 г. — Сталинградский сталепроволочно-канатный завод, с 1957 г. — управление черной и цветной металлургии Сталинградского совнархоза (с ноября 1961 г. — Волгоградского, с 1963 г. — Нижневолжского совнархоза), с 1965 г. — Главного управления метизной промышленности Министерства черной металлургии СССР.

С 1972 г. — им. 50-летия СССР, с 1976 г. — ордена «Знак почета» Всесоюзного промышленного объединения «Союзметиз».

В структуру аппарата завода входили отделы: хозяйственный, плановый, научной организации труда и управления, технический, капитального строительства, кадров, финансовый, бухгалтерия, бюро технической информации.

С декабря 1992 г. — акционерное общество открытого типа «Волгоградский сталепроволочно-канатный завод».

После приватизации завод был реорганизован в ООО «ВолгоМетиз».

С 2004 года «ВолгоМетиз» входит в группу предприятий «Северсталь-метиз».

Газета «Союз промышленников и предпринимателей Волгоградской области» 4' 2005

Сегодня на волгоградском заводе «Северсталь-метиз» работает около двух с половиной тысяч человек. Коллектив предприятия за прошедший год существенно обновился: на завод было принято более 700 человек. Причем 85% из вновь набранного персонала – люди в возрасте до 35 лет. Это обусловлено стремлением руководства завода «омолодить» предприятие.

- Сегодня средний возраст работников составляет 43 года, - рассказала директор по кадрам и общим вопросам волгоградского завода «Северсталь-метиз» Нина Краснокутская. – Всего пару лет назад, в 2003-м, средний возраст на Волгоградском сталепроволочно-канатном заводе равнялся 47 годам. Мы приложили немало усилий, чтобы привлечь и удержать на предприятии новое поколение сталеканатчиков...

Пресс-тур на Волгоградский завод "Северсталь-Метиз" (фото-отчет)

Всего на заводе работает 1100 человек

Видео-иллюстрация

Карточка предприятия

-Московский инструментальный завод (официальное название ОАО «МИЗ») - предприятие в Москве, приоритетными видами деятельности которого является проектирование и изготовление металлообрабатывающего инструмента высокой точности (зуборезный, резьбообразующий, твердосплавный, протяжной) применяющийся в металлообрабатывающем оборудовании. Также завод оказывает услуги индивидуальным заказчикам по металлообработке на собственных площадях.

История завода

Первая русская революция 1905-1907 годов сотрясала империю. В тот период из страны под страхом казни и политических репрессий эмигрировала значительная часть населения, в их числе было и большое количество высококвалифицированных рабочих специалистов. И вот несколько таких рабочих-эмигрантов основывают в Нью-Йорке создают скромное предприятие под названием «Кооператив русских механиков», однако после февральской революции 1917 года часть реэмигрантов-кооператоров вместе с оборудованием вернулась в революционную Россию, в город Бердянск дав кооперативу новое название: «Первая трудовая коммуна русско-американских механиков». Через некоторое время, Высший Совет Народного Хозяйства РСФСР в лице своего полномочного представителя товарища Шамраевского обратился к кооперативу с просьбой оказать поддержку в организации собственной инструментальной промышленности в масштабах государства. Ответ коммуны был следующим: «Идя навстречу мероприятиям Советской власти и ее строительной программе хозяйственной жизни и находя вопрос организации инструментального дела – вопросом чрезвычайной важности, находя участие трудовой коммуны полезным и могущим, благодаря своему долголетнему американскому опыту оказать крупное влияние в деле организации производства инструментов общего назначения, общее Собрание Постановило: принять самое живое участие в организации этого дела, взяв на себя инициативу по организации инструментального завода, ничего не имея против того, чтобы имеющееся в нашем расположении предприятие было национализировано…». Резолюция и решение коммуны было одобрено 12 мая 1919 года, когда в стране уже вовсю полыхала гражданская война. Правительство принимает решение перевести коммуну из Запорожья в Москву в связи с накалом обстановки в тех регионах, коммуна вливается в недавно созданную группу Государственных объединенных машиностроительных заводов (ГОМЗ). На перевод завода было отведено лишь полтора месяца. С этого открывается первая страница в истории Московского инструментального завода.

31 июля 1919 года Главное управление ГОМЗЫ просит ВСНХ РСФСР войти с ходатайством в Совет Обороны Республики и дать бронь рабочим завода, обосновывая его тем, что: «…организуемый завод является первым в России; по политическим обстоятельствам фронта эвакуирован в Москву; главным Управлением подыскивается помещение на 700 человек; настоящий персонал 75 человек составляет группу лиц дисциплинированных и организованных долголетней совместной работой; каждый из теперешних членов завода – это будущий руководитель и инструктор первого крупнейшего инструментального завода России; государственная важность завода принята как Отделом Металла ВСНХ, так и Центральной Комиссией Реввоенсовета, и поэтому Главное Правление не сомневается, что вышеизложенное является вполне достаточным доказательством, что инструментальный указанный завод необходимо забронировать полностью, о чем и просим ходатайствовать перед Комитетом Обороны Республики, принимая во внимание, что завод будет снабжать заводы: Сормовский, Брянский, Кулебокский, Выксунские, Тверской и Мытищинский, освобожденные от мобилизации в 100% норме». В первые годы своего существования завод выпускал простейший режущий и зажимной инструменты: метчики, плашки, сверла, развертки, токарные и сверлильные патроны, ручные дрели. Кроме того, изготавливались измерительные инструменты: калибры, шаблоны, измерительные скобы. В 1930-м году завод пополнил ассортимент выпускаемой продукции мерительным инструментом. В 1934 году было положено началу коренной реконструкции завода, за короткое время был возведен главный заводской корпус, а также заводоуправление, с расширением технологических возможностей завод освоил производство широкой гаммы режущего инструемента, в том числе и нестандартного, позволив до минимума снизить зависимость страны от импорта аналогичной продукции.

С началом Великой Отечественной войны часть завода вместе с необходимым оборудованием и рабочими была эвакуирована на Урал, в город Свердловск, там продолжили производство инструментальной продукции для оборонной промышленности, а на оставшемся оборудовании в в Москве развернули производство непосредственно для фронта. Примерно каждый второй ствол для знаменитого пистолета-пулемета системы Шпагина (ППШ) был выпущен на Московском инструментальном заводе, а это более трех миллионов стволов.

После окончания войны началось восстановление производства инструмента для машиностроительной отрасли на московской площадке.

В 1960-е годы осваивается серийное производство зуборезного инструмента классов точности АА и ААА, фрезы червячные для нарезания колес турбинных редукторов, червячных колес, шеверов высокого класса точности. За досрочное освоение производства высокоточного металлорежущего инструмента в 1966 г. МИЗ награжден орденом Трудового Красного Знамени.

В 1971 году завод выпустил первые образцы прецизионного зуборезного инструмента со сверхвысокой точностью обработки и, впоследствие, заменив им импортные аналоги.

В 1985 году состоялся запуск в эксплуатацию нового корпуса для производства резьбонарезного инструмента высокой прочности на основе твердых сплавов для нарезания резьбы на трубах нефтяного и газового сортамента, для обеспечения потребности металлургической, нефтяной и газовой промышленности, что позволило в значительной степени освободиться от импорта этого инструмента в СССР.

Весна 1985г, вид на проходную МИЗа. (на фото)

В 2008 году в рамках выполнения «Программы развития ОАО МИЗ на 2005-2010 годы». Было приобретено 8 единиц станочного оборудования, заключены договора на изготовление и поставку самого современного финишного оборудования.

Среднемесячная выработка на одного работника в сопоставимых ценах увеличилась в сложнорежущем производстве на 12 процентов, а в твердосплавном снизилась на 11 процентов к предыдущему году, средняя заработная плата по заводу выросла на 36 процентов и составила к концу года 23 тысячи рублей.

Начавшийся во втором полугодии 2008 года мировой финансово-экономический кризис заставил принять программу мер по сокращению расходов, в первую очередь инвестиционного характера. Были заморожены ряд статей коллективного договора, введена ежемесячная корректировка бюджета, проведена подготовка к сокращенной рабочей неделе, скорректированы планы на 2009 год и ряд других мероприятий.

Производство по состоянию на 2008 год в целом остаётся убыточным, в том числе рентабельность производства твердосплавного инструмента положительная - 6 процентов (в отчётном году ниже предыдущего на 18%), рентабельность сложнорежущего производства отрицательная – 23 процента (в отчетном году ситуация незначительно улучшилась за счёт по зуборезной и протяжной группе инструмента). Основные причины снижения рентабельности – высокие издержки и недостаточность объёмного роста производства. Для достижения безубыточности сложнорежущего производства и восстановления уровня рентабельности твёрдосплавного производства нам необходимо удвоить объем выпуска сложнорежущей продукции и увеличить на треть выпуск продукции твёрдосплавного производства (или снизить затраты на 25% и 15% соответственно).

2009г. стал особенно сложным для ОАО «МИЗ». Системный экономический кризис поразил все отрасли России, особенно предприятия машиностроительного комплекса. Резкое сжатие спроса, рост неплатежей, нехватка оборотных средств, замораживание инвестиционных программ, предбанкротное финансовое состояние, переход на 4-х, 3-х, а то и 2-х дневную рабочую неделю, систематические задержки с расчетами по заработной плате - все это стало типично для многих предприятий станкоинструментальной отрасли.

С февраля 2009г. Завод перешел на 4-дневную рабочую неделю, в январе работали только дежурные подразделения. Была проведена инвентаризация незавершенного производства, изготовление и отгрузка продукции, за редким исключением, производилась только после предоплаты. Усилилась маркетинговая работа с платежеспособными заказчиками. Предприятие перешло на недельное бюджетирование. По согласованию с профкомом и трудовым коллективом Предприятия часть пунктов коллективного договора были заморожены. Пришлось существенно уменьшить план капитальных вложений. Особое внимание уделялось текущему расходу тепла, электроэнергии, воды. Внимательно отслеживалась финансовая дисциплина арендаторов, с некоторыми были установлены индивидуальные условия на ограниченный период. В результате своевременно принятых и в основном выполненных антикризисных мероприятий удалось сгладить влияние кризиса на результаты деятельности Общества. Так, общий объем реализации товаров и услуг снизился в сравнении с предыдущим годом на 4 процента (для сравнения - в отрасли более чем на 40 %). Выработка продукции на одного работающего осталась на уровне 2008г. при этом выросла по отношению к среднеотраслевой.

Производительность труда по итогам 2009г. выше отраслевой более чем на 50 %.Заработная плата в течение года выплачивалась без задержек и ее уровень с учетом фактического отработанного времени в сравнении с предыдущим годом не уменьшился. Коммунальные платежи производились в срок и в полном объеме, отсутствует задолженность по основным налогам в федеральный и местный бюджеты. В течение года поступательно уменьшался портфель заказов инструментального производства И к концу года он опустился по отдельным группам инструмента до критически низкого уровня. В отчетном году из-за финансовых проблем обанкротились несколько арендаторов. В том числе один крупный. Перестали приносить доход около 4 тысяч кв. метров сдаваемых в аренду площадей. Данная проблема была решена, хотя некоторых финансовых потерь избежать не удалось, инструментальное производство по прежнему оставалось убыточным (рентабельность -6%). Было закрыто производство кузнечных заготовок, полностью демонтировано кузнечное оборудование.

По итогам 2009 года более половины от общей выручки завода составили поступления от арендной платы.

В 2009 году завод продолжал выполнять программу «Повышения технического уровня и конкурентоспособности выпускаемой продукции на 2006 – 2010гг.». Программа охватывает такие вопросы как освоение новой техники, модернизация производственной базы, применение информационных технологий, оптимизация технологических процессов, подбор и приобретение нового, модернизация имеющегося оборудования. В рамках программы в 2009 году было освоено 41 млн. рублей капитальных вложений. В рамках этой программы приобретен электроэрозионный проволочный станок модели ВЭСТ 240-3 для изготовления мастер резцов резьбовых пластин и калибров высокой точности для сложнорежущего инструмента, отремонтированы и модернизированы десятки единиц существующего оборудования.

С помощью московского Правительства выделившего Обществу субсидию в размере 50% от стоимости, приобретены два современных станка производства фирм EWAG и Wasino для обработки с высокой точностью твердосплавного инструмента по новой технологии. Однако износ оборудования по заводу все равно оставался высоким, 75% оборудования имеют срок эксплуатации более 20 лет. Причем в сложнорежущем производстве каждый второй станок имеет возраст более 30 лет. Регулярные остановки станков на ремонт существенно влияют на ритмичность производства, и только благодаря высокой квалификации специалистов ремонтных подразделений удается вновь вводить станки в строй. Очевидно, что без быстрого обновления основного станочного парка решать задачи по повышению конкурентоспособности выпускаемой продукции невозможно.

В 2009г., в соответствии с планом, продолжилась работа по оптимизации марок твердого сплава для работы резьбонарезного инструмента при высоких скоростях резанья. Совершенствовалась технология нанесения износостойкого покрытия, разработана новая конструкция 5-зубой пластины. По заказу предприятий московского Правительства разработана конструкция и освоено производство резьбофрез для нарезания дюймовой резьбы в биметалических радиаторах отопления. Спроектирована новая конструкция сборного токарного инструмента с L – образным креплением для предприятий общего машиностроения. Проводилась и другая работа. Можно отметить, что в твердосплавном производстве сформировалась группа специалистов, способных решать сложные конструкторско-технологические задачи. Специалисты сложнорежущего производства провели исследование возможности применения проката из стали Р6М5 фирмы «ERASTEEL» диаметром 120-180 мм для кузнечного передела. Проведены опытные работы по технологии изготовления резьбонакатных роликов свыше 200 мм из стали К110 фирмы «BÖHLER» Получены положительные результаты, что обеспечивает более высокую стойкость по сравнению с применяемыми марками стали и позволяют отказаться от кузнечного передела.

Начиная со второй половины 2010г. общая ситуация на заводе существенно улучшилась. Если на начало 2010 года платежеспособный спрос на продукцию завода снизился в сравнении с до кризисным 2008 годом более, чем на 60 процентов, то в 4 квартале на 14 процентов вырос.. Объем незавершенного производства на январь отчетного года немногим превышал 10 млн., а в августе уже 7,5 млн. рублей, что меньше полутора месячного производственного плана и почти в три раза меньше чем в среднем по 2008 году. В четвертом квартале объем незавершенного производства вышел на нормативный – 2-2,5 месячных плана. Средний возраст работающих на заводе составил 49 лет, специалистов и рабочих до 35 лет – 20 человек (15 процентов от общей численности). В 2010 году завод выпустил 39490 единиц продукции, а в 2011 году увеличил его до 46888 единиц, приобретено и запущено в работу оборудование для термического цеха и ЦЗЛ. Проводились работы по поддержанию в работоспособном состоянии оборудования участка износостойких покрытий, однако качество наносимых покрытий не соответствует современным требованиям. Требуется значительное обновление имеющегося оборудования УИП.

По материалам: www.miz.ru; kprf.ru; pravdamoskvy.ru; www.lin.ru; www.e-disclosure.ru

Карточка предприятия

Завод Станкоконструкция (официальное название ООО «Завод Станкоконструкция») - московское станкостроительное предприятие разрабатывающее и изготавливающее электроэрозийные проволочно-вырезные станки с числовым программным управлением (ЧПУ), настольные токарные станки повышенной точности и широкоуниверсальные настольные станки, целую гамму электромагнитных порошковых нагрузочных тормозов для имитации реальной нагрузки в испытательных стендах в испытательных лабораториях. Также завод оказывает услуги по механообработке, термообработке на собственном оборудовании для индивидуальных заказчиков.

История завода

Завод Станкоконструкция был основан в 1932 году, изначально предназначавшийся под выпуск опытных партий оборудования новой разработки с последующей передачей производства на серийные заводы.

История Завода отражает все основные этапы развития машиностроения и индустриализации страны. В прошлые годы Завод был производственной базой Института металлорежущих станков и Минстанкопрома СССР. Были созданы передовые станки широкой номенклатуры и гибкие производственные системы.

В годы Великой Отечественной войны Завод «Станкоконструкция» изготовил для военной промышленности несколько сотен высокопроизводительных агрегатных и специальных станков и полуавтоматических линий различного назначения, за что был награжден в 1943г. Орденом Ленина.

Значительное место в работе Завода начиная с 1964 г. занимало изготовление эрозионных станков с использованием электрофизико-химических методов обработки. C тех пор электроэрозионными станками производства "Станкоконструкции" оснащались инструментальные цеха многих промышленных предприятий Советского Союза.

Карточка предприятия

Экспериментальный НИИ металлорежущих станков (ЭНИМС) - московское предприятие, проводящее научно-исследовательские и опытно-конструкторские работы по созданию металлорежущего оборудования и его составляющих частей, а также новых технологических процессов.

История завода

ЭНИМС ведет свою историю с 1933 года, когда назрела острая необходимость быстрого повышения технического уровня советского станкостроения, в соответствии с приказом Управляющего Станкообъединением Наркомтяжпрома Е.М. Альперовича № 157 от 19 мая 1933 г., создание на базе НИИСТИ и ЦКБ единого Экспериментального Научно-Исследовательского института металлорежущих станков («ЭНИМС»). При создании ЭНИМСа особое значение придавалось тому, чтобы научная и конструкторская работа сопровождалась экспериментальной проверкой теоретических разработок и воплощением разрабатываемых конструкций в металле. Для реализации указанного направления деятельности института, в его состав был включен строящийся опытный завод «Станкоконструкция» - со сроком введения в действие во II квартале 1934 г. (Приказ Наркомтяжпрома № 557 от 16 июня 1933 г. о развертывании станкостроения).

С середины 1930-х годов институтом велись разработки под руководством Г.М. Горохова. ЭНИМС признан главным экспертом и консультантом станков новых конструкций, разрабатываемых на станкостроительных заводах Советского Союза. Под руководством главного конструктора В.И. Дикушина разрабатывается типаж (номенклатура типов и размеров) станков в масштабе целой страны на научной основе построения их размеров. Данная практика не имела аналогов в мире. Созданы основы отраслевой стандартизации и нормализации. Впервые в мире разработан стандарт на общие техусловия и качественные показатели для металлорежущих станков. Разработаны спецсистемы агрегатирования станков, данное решение позволило в кратчайшие сроки изготовить на серийных заводах сотни различных станков в том числе для обработки тюбингов для метрополитенов, станков для сельскохозяйственного машиностроения и для многих других заводов. В рамках сотрудничества ЭНИМСа и московского завода "Станкоконструкция" разработан первый в СССР агрегатный станок многошпиндельного типа предназначенный для оснащения автомобильных заводов.

В 1937 году Советский Союз занимает первое место в Европе по объемам производства агрегатных станков, за это ЭНИМС награжден Сталинской премией первой степени.

В конце 1930-х годов ЭНИМС активно участвует в проектах, направленных на техническое перевооружение предприятий оборонной промышленности СССР. Это направление деятельности и стало для института основным в тяжелые годы Великой Отечественной войны. ЭНИМСом были разработаны более восьмисот агрегатных и уникальных станков высокой производительности без которых был бы недостижимы колоссальные объемы производства танков, орудий, различных боеприпасов и самолетов для нужд фронта. Институт сделал весомый вклад, направленный на победу нашей родины над германским фашизмом.

В послевоенное время из состава ЭНИМС выделились самостоятельные организации: СКБ-1 по проектированию агрегатных и специальных станков (1946 г.) и СКБ-6 по проектированию автоматических линий (1950 г.).

В 1950-м году введен в эксплуатацию первый в мире автоматизированный завод по производству поршней в Ульяновске. Группе разработчиков этого завода - сотрудников ЭНИМС под руководством В.И. Дикушина и А.П. Владзиевского присуждена Государственная премия 1-ой степени. Завод принимал участие в автоматизации производства подшипников качения Первого государственного подшипникового завода в Москве. Разработчики комплекса получают Ленинскую премию, в число лауреатов вошли сотрудники ЭНИМС В.П. Бобров, С.Н. Власов, Я.С. Соловейчик. Институт по праву может считаться первопроходцем в области создания оборудования с числовым программным управлением (ЧПУ).

В 1958 году, на выставке в Брюсселе всему миру продемонстрирован первый станок с ЧПУ, одновременно разрабатывались электрические шаговые двигатели, которые могли контролироваться устройствами ЧПУ на базе полупроводниковых элементов.

В 1961 году основаны Вильнюсский и Закавказский филиалы ЭНИМС.

В 1967 году на смену исчерпавшему свой ресурс небольшому термоконстантному залу был запущен уникальный термоконстантный цех с автономными системами системами обеспечения и регулирования температуры кондиционирования воздуха и др.

В 1960 - 1970-х годах в институте проводились работы по объединению станков с ЧПУ в автоматизированный участок управляемый электронно-вычислительной машиной для мелкосерийной механической обработки тел вращения (АУ-1) а также корпусных деталей (АП). В.С. Васильевым разработаны теоретические основы автоматизации процесса балансировки деталей и узлов машин, что позволило создать технологию и уникальное оборудование для прецизионной балансировки узлов быстроходных машин, турбогенераторов, двигателей электровозов и тепловозов, узлов космических летательных аппаратов, автомобилей.

1976 год ознаменован для института созданием научно-производственного объединения по разработке и производству металлорежущих станков НПО "ЭНИМС" в состав которого вошли 3 завода, Украинский научно-исследовательский институт станков и инструментов (УкрНИИСИП), а также вычислительные центры.

В 1981 году институт вводит в эксплуатацию собственный вычислительный центр, который должен позволить решать более сложные задачи при проектировании станков. Ведутся большие работы по организации компьютерной автоматизации производства на основе CALS-технологий. Для АЗ разработаны интегрированные системы управления (ИАСУ АЗ) на базе широкого применения средств вычислительной техники - компьютеров, локальных вычислительных сетей, программируемых логических контроллеров (ПЛК). А также средств идентификации предметов и средств труда.

Под руководством М.А. Эстерзона разработаны специальные технологические процессы и оборудование для многопроходного строгания рисунков металлографических форм.

Созданы технология и станки для водоабразивного струйного резания различных материалов, обеспечивающих высокую производительность и точность воспроизведения профиля. Разработаны технологии обработки кремниевых пластин для электроники (геттерирование и скрайбирование).

Под руководством С.А. Шевчука разработаны новые марки чугуна, сочетающие высокие эксплутационные свойства, технологичность и экономичность за счет специального регулирования состава чугуна, технология ковшовой обработки чугуна - ЭТМОЛ - процесс, расчет технологичности конструкций литых базовых деталей тяжелых и уникальных станков, позволяющий создать оптимальные конструкции тяжелых и уникальных отливок, новые марки легированных сталей, процессы их упрочнения. На базе синтеграна разработаны новые композиционные материалы для радиационной защиты, для захоронения радиоактивных отходов.

В целях ускорения процесса проектирования и получения оптимальных выходных характеристик и конструкции станка разработаны и внедрены в СКБ и на станкозаводах подсистемы САПР (автоматизированных расчетов и проектирования станков и их узлов), включающих выбор компановок при проектировании нового станка, расчет и оптимизация параметров несущей системы, исходя из статических и динамических характеристик в зоне резания («Несущие системы»), проектирование и расчет привода главного движения («Главный привод»), привода подач станков с ЧПУ («Привод подач»), шпиндельного узла на подшипниках качения, включая высокоскоростные («Шпиндельный узел»), направляющих всех видов («Направляющие»), гидрооборудования

станка, электрооборудования (В.В. Каминская, З.М. Левина, А.И. Левин, Р.М. Пратусевич, А.Г. Бойм, Э.М. Пекарский, А.Л. Великовский, Л.П. Бейлин, А.С. Литвак).

На базе испытательного центра ЭНИМС создан комплекс автоматизированного проектирования электросхем управления металлообрабатывающим оборудованием машиностроительных предприятий, обеспечивающий сквозное проектирование электросхем оборудования с имитацией рабочих циклов систем управления (В.Н. Ладик). Эта САПР позволила значительно сократить сроки проектирования и переработать научно-техническую документацию на станки с учетом требований современных международных стандартов. Оборудование, разработанное в институте пользовалось большим спросом не только на многих предприятиях СССР, но и во многих странах мира.

В результате цикла исследований (с начала 50-х годов) для обработки труднообрабатываемых материалов в ЭНИМСе под руководством

А.Л. Лившица и Б.Х. Мечетнера созданы и широко внедрены в промышленность электрофизикохимические, абразивноэлектрохимические, ультразвуковые, лазерные и ряд других методов обработки и соответствующие станки. К 1980-м годам доля оборудования такого типа, разработанного ЭНИМС составляла более 40% в общем мировом производстве.

С развалом СССР некоторые cерийные заводы на которых выпускалась продукция ЭНИМСа остались за границей, в их числе были и предприятия, входящие в состав одноименного НПО. Научная отрасль в России стагнировала, наблюдался отток высококлассных специалистов, многие уезжали за границу. Внимание государства к станкостроительной отрасли сводилось к нулю, однако завод сумел выжить в эти непростые годы, сохранив костяк квалифицированных специалистов и наладив сотрудничество с зарубежными компаниями. В 1990-х годах аккредитован в системе ГОСТ Р Испытательный Центр металлообрабатывающих станков, ГПМ и ГПС, в котором за период аккредитации проведено более 1400 сертификационных испытаний.

На базе ОАО «ЭНИМС» в 1999 году немецким органом аккредитована в Европейской системе «Лаборатория испытаний металлообрабатывающих станков ЭНИМС». Проведенные в лаборатории испытания, направленные на оценку безопасности машин, дали возможность российским и зарубежным производителям, экспортирующим свою продукцию, получить сертификаты на 170 моделей и модификаций оборудования, что дало основания маркировать это оборудование знаком СЕ. В 1999 г. коллектив отдела Гидравлики института разработал, изготовил и оснастил гидроприводами врата Храма Спасителя.

В 2000-х годах институтом созданы и внедрены технологические решения для отечетсвенных и зарубежных предприятий. В частности, на Тверском вагоностроительном заводе была введена в эксплуатацию гидроустановка УЗПС1 для запрессовки подшипников на вагонные оси. Электрогидравлические приводы на базе цифровых редукционных клапанов внедрены в многокоординатном стенде для ресурсных испытаний рам вагонных тележек (лаборатория ОАО «РЖД», Щербинка). В той же лаборатории внедрен программируемый электрогидравлический привод с усилием до 10 т установки, предназначенной для статических и динамических испытаний вагонных тележек на поперечную жесткость.

Для Центрального научно-исследовательского института машиностроения ЦНИИмаш (г. Королев) институтом разработана и изготовлена уникальная гидроустановка для имитационных испытаний изделий аэрокосмического комплекса в 10 координатах.

В начале 2000-х годов ЭНИМС по заказу Объединения ГОЗНАК на Московской печатной фабрике разработал технологию и создал оборудование для изготовления металлографских печатных форм, обеспечивающих повышение качества печати и лучшую защищенность печатных изделий от подделки, в том числе за счет визуальных признаков подлинности, принципиально недоступных для травления и ручного гравирования.

В развитие работ по многопроходному строганию М.А. Эстерзоном разработаны технология и станок для обработки сложнопрофильных деталей методом объемного силового строгания, проведена технологическая подготовка производства станков на ООО «Дмитровский станкозавод».

В 2010 г. проведены работы по теме «Создание не имеющего мировых аналогов финишного метода обработки стекла лезвийным инструментом с нанометрическими точностями и высокоточного стенда для апробирования новой технологии».

По Федеральной целевой программе «Национальная технологическая база России» в 2010 году начата работа совместно с МГТУ «Станкин», НИАТ, Савеловский машиностроительный завод по разработке и созданию уникальной установки гидроабразивной резки на давление 6000 бар с управлением по пяти осям. ОАО «ЭНИМС» разрабатывает основной узел этой установки - станцию высокого давления.

В 2011 г. начаты НИОКР по созданию оборудования для изготовления термостабильных корпусных деталей металлорежущих станков из материалов с высокими демпфирующими свойствами на основе минерал - полимерных композитов.

В 2012 году. на базе института совместно со швейцарскими фирмами MACROMASH и IBAG создано СП ЗАО «ЭНИМАШ». Совместное предприятие будет производить высокооборотистые электрошпиндели для авиационной, космической, станкостроительной и других отраслей промышленности как по лицензии так и собственной разработки, а также заниматься их послепродажным обслуживанием.

Видео-иллюстрация

Карточка предприятия

Московский завод станочных нормалей «Станконормаль» - предприятие по производству метизной продукции в Москве (болты винты, шпильки, заклепки, гайки, шайбы, анкерные болты и оси с повышенными точностными и прочностными характеристиками, применяемых в станкостроении и других отраслях промышленности)

194? - 2001

194? - 2001