Московский ордена Ленина, ордена Октябрьской Революции и ордена Трудового Красного Знамени металлургический завод «Серп и Молот»

Московский ордена Ленина, ордена Октябрьской Революции и ордена Трудового Красного Знамени металлургический завод «Серп и Молот». Современное наименование: ОАО ММЗ «Серп и молот» - Московское предприятие черной металлургии, производившее сталь, в т.ч нержавеющую, сортовый, листовые прокаты, трубы из нержавеющей стали, серебрянку, стальную проволоку, нержавеющую х/к ленту и др.

История завода

В 1883 году между Рогожским Валом и соединительной ветвью на земле Новой Андроновки французский предприниматель Юлий Гужон основал Товарищество московского металлического завода. Началось строительство завода, которое заняло около семи лет. В 1890 году была запущена в эксплуатацию первая мартеновская печь на мазуте. К 1913 году на заводе работали уже семь мартеновских печей, выплавлявших более 90 000 тонн стали в год, несколько мелкосортных и листопрокатных станов. Завод выпускал главным образом простое железо, железную проволоку, гвозди, болты и др. Завалка шихты, подача заготовок к прокатным станам и другие операции производились вручную. Численность рабочих в то время была на уровне двух тысяч человек.

В смутное время революций и гражданской войны в России завод был национализирован. Общий упадок экономики государства не мог не отразиться на состоянии промышленности. В результате первой мировой войны и связанной с ней разрухи выпуск продукции завода уменьшился в 50 (!) раз по сравнению с уровнем 1913 года.

В 1921 году правление завода сменил первый "красный директор" И. Р. Бурдачев, в прошлом рабочий-металлист. Поставивший перед собой амбициозную цель - полное восстановление разрушенного предприятия за короткий срок.

7-го ноября 1922 года по просьбе рабочих решением правительства "Большой московский металлургический завод" был переименован в Московский металлургический завод "Серп и молот".

В 1925 году директором завода становится П. Ф. Степанов, под руководством которого коллективу удалось к 1928 году довести выпуск продукции до уровня 1913 года.

В связи с индустриальным подъемом в стране появлялся дефицит качественной стали. C целью решить эту проблему, в 1931 году организовывается объединение производителей специфичной металлургической продукции "Спецсталь" в которое вошел завод. В последующие три года была создана техническая база с современным для того времени оборудованием не имеющих аналогов в СССР, освоена новая технология производства продукции из качественной стали. Построены новые корпуса фасонно-литейного, калибровочного и лентопрокатного цехов; установлены первые электропечи, волочильные станы, термические и травильные агрегаты. На новом стане холодной прокатки в 1932 году впервые в стране был освоен выпуск ленты толщиной 0,1-1,0 мм из нержавеющей стали.

Как и на многих других предприятиях в СССР в годы I пятилетки, число работников на заводе к 1932 г. увеличилось более чем в два раза по сравнению с 1927/28 г. и, по некоторым оценкам, достигало 12—15 тысяч человек. Более 70% из них составляли выходцы из деревни. Коллективизация резко ускорила крестьянскую миграцию в город: только за первую половину 1931 г. из деревни на завод пришло около 5 тыс. человек (44% общей численности рабочих). На строительстве, в отделе ОКС, существовала огромная текучесть кадров, в целом по заводу она достигала 80—90%. Лишь с начала II пятилетки, когда реконструкция в основном была завершена, численность рабочих сократилась до 7—8 тыс. человек, оставаясь на этом уровне несколько последующих лет.

Новый цех завода "Серп и Молот"., 1930-е годы.

http://su-industria.livejournal.com

1936 год стал наиболее успешным для завода, «Серп и молот» находился в зените славы, считался «Магниткой близ Садового кольца», стал победителем социалистического соревнования в отрасли, как отмечалось в отчетах, «благодаря размаху стахановского движения на предприятии». Годовой план по выплавке высококачественной стали завод выполнил досрочно, к 2 декабря.

В 1938 году коллектив завода возглавил новый директор - бывший каменщик и печной мастер Г. М. Ильин. В период его руководства предприятием произошел мощный толчок в сторону повышения производства стали мартеновскими печами, а также существенное увеличение производительности прокатных станов и прежде всего стана "700", окрещенного заводчанами как "сердце завода".

В 1939 году за доблестный труд в годы первых пятилеток и успешное выполнение государственных заданий завод был удостоен орденом Ленина.

В тяжелейший период Великой Отечественной войны, трудящиеся завода, плечом к плечу внесли общий вклад в общую победу над врагом. На защиту Родины ушли сталевары и прокатчики. У мартеновских печей, на прокатных станах работали старики и женщины, юноши и девушки. Завод был кузницей оружия для нашей славной Красной Армии.

За обеспечение военной промышленности в годы Великой Отечественной войны высококачественным металлом в 1945 году завод был награжден орденом Трудового Красного Знамени.

Послевоенное время ознаменовалась для завода новым, качественным витком в его развитии. В 1949 году впервые в мире была разработана технология применения кислорода для интенсификации мартеновского производства стали, за эту разработку группе ученых и работников завода была присуждена Государственная премия СССР первой степени. Со временем эта технология получила распространение как на отечественных, так и на зарубежных металлургических заводах.

В 1950 году Государственная премия СССР была присуждена сталеварам завода, которым удалось добиться резкого сокращения продолжительности мартеновской плавки и удлинения кампании между ремонтами печей. Энергетики завода внедрили на печах испарительное охлаждение элементов, котлы-утилизаторы и систему автоматического регулирования тепловым режимом плавки.

В 1950-1960-х годах мартеновские печи были переведены с мазутного отопления на газовое: процесс разливки стали перенесен на подвижные платформы с изложницами.

Период работы директора В. А. Ермолаева (1961-1971 гг.), бывшего начальника прокатного цеха, охрактеризовался интенсивной механизацией и модернизацией оборудования, а также внедрением прогрессивных технологических процессов. В 1963 году началось частичное переоборудование мартеновского цеха в электросталеплавильный. Были пущены и освоены установки электрошлакового переплава (ЭШЛ).

Больших достижений добился коллектив прокатчиков, увеличивший выпуск проката с 1945 по 1971 гг. почти вдвое. Завод готовится к новой, кардинальной реконструкции.

Начиная с 1973 года, территория завода походила на крупную стройку, но несмотря на это, работа действующих цехов не прекращалась ни на час.

В результате генеральной реконструкции завод переведен на изготовление высококачественной продукции из высоколегированных и нержавеющих марок стали. При этом предусмотрены комплексная механизация и автоматизация всех производственных операций и применение наиболее прогрессивных технологических процессов.

На стане "750" были установлены новые трехзонные печи с нижним обогревом и механизирован участок резки и уборки проката.

На станах "450" и "300" были установлены новые механизированные обжимные прокатные клети и нагревательные печи; на участках горячей резки и уборки проката внедрены оригинальные механизмы. Коренным образом был модернизирован привод стана "300".

На проволочном стане "250" были механизированы работы на прокатных клетях обжимной линии и на транспортировке горячих бунтов от новых моталок на склад, включая погрузку в контейнеры.

В листопрокатном цехе был установлен комплексно-механизированный стан горячей прокатки листов, автоматизированы нажимные устройства на клетях горячей прокатки.

Большое внимание в эти годы было уделено вопросам повышения качества и увеличения выпуска продукции из высоколегированных и нержавеющих марок стали и сплавов. Для этого в калибровочном цехе было сооружено новое отделение колпаковых печей и шесть поточно-механизированных линий рекристаллизации с нагревом токами высокой частоты. В сталепроволочном цехе был увеличен выпуск серебрянки - прутков с особой отделкой поверхности - и внедрены термотравильные линии для комплексной термической и химической обработки проволоки при подготовке ее к волочению.

Было сооружено отделение электрических термических печей для термообработки проволоки в бунтах, разработано и освоено волочение проволоки с предварительным нагревом токами высокой частоты.

В листопрокатном цехе для термообработки листов были построены новое отделение колпаковых печей и две роликовые печи с устройствами для ускоренного охлаждения металла. Технология щелочно-кислотного травления листов, ленты и калиброванных прутков была разработана и внедрена впервые в отечественной практике. В 1975 году были пущены в эксплуатацию очистные сооружения, исключающие сброс загрязненных промышленных и ливневых стоков в реку Яузу.

В 1976 году на заводе было прекращено производство стали мартеновским способом и был, стан "750" выведен из промышленной эксплуатации и разобран.

В 1978 году на заводе была внедрена разработанная учеными института электросварки им. Патона новая прогрессивная технология переплава по четырехручьевой схеме в подвижном кристаллизаторе с программным управлением. Был разработан оригинальный процесс приготовления жидкоподвижных формовочных смесей, на который впоследствии ряд зарубежных фирм приобрел лицензии. Построены механизированные склады формовочных материалов, отделение централизованного приготовления формовочных материалов, а для термообработки литья - кольцевая и камерные печи.

В результате генеральной реконструкции завод переведен на изготовление высококачественной продукции из высоколегированных и нержавеющих марок стали. При этом предусмотрены комплексная механизация и автоматизация всех производственных операций и применение наиболее прогрессивных технологических процессов.

В сталеплавильном отделении электроплавильного цеха работали две 5-тонные и две 10-тонные электродуговые печи современной конструкции, оснащенные средствами надежной газоочистки. Выплавлялись преимущественно высоколегированные и нержавеющие марки сталей для фасонного литья.

В 1983 году вступила в строй радиальная установка непрерывной разливки стали. Установка предназначена для получения слябов из специальных марок стали, а при необходимости - и прямоугольных заготовок. Слябы использовались повторно в цехе горячей прокатки полос и листов, а заготовки - в сортопрокатных цехах.

Конструкция установки гарантировало высокое качество заготовок и выход качественного металла с вероятностью ~95%.

Новый сортопрокатный цех, оборудование которого было поставлено в рамках интеграционного соглашения СЭВ предприятием СКЭТ (ГДР), цех являлся уникальным как по конструкции, так и по технологии производства. Чрезвычайно был широк сортамент марок стали, размеров и профилей проката, которые имели возможность поставляться малотоннажными партиями. Созданы все условия для производства высококачественного проката.

Полунепрерывный прокатный стан "300-250" состоит из одной, отдельно расположенной клети дуо и четырех непрерывных шестиклетьевых групп чередующихся горизонтальных и вертикальных прокатных клетей. Была внедрена автоматизированная система управления производством на базе трех ЭВМ: осуществлялось оперативное планирование производства, учет реализации готовой продукции, слежение за потоками металла в цехе, контроль и управление процессом производства и многое другое. В цехе товаров широкого потребления из нержавеющего листа и ленты изготавливались различные по величине и форме столовые и разливательные ложки, столовые приборы, красивые и прочные игрушечные автомобили.

В 1980-х годах продукция завода пользовалась спросом более чем в 20 странах мира. Сортовой прокат из электротехнической стали поставлялся в Болгарию и КНДР.

Листопрокатный цех изготовливал для экспорта и Чехословакию и Польшу холоднокатаную листовую нержавеющую сталь; во Вьетнам - листы из быстрорежущей стали; в Индию, Польшу, Румынию - холоднокатаные листы из жаропрочной стали.

Холоднокатаная лента из нержавеющей стали поставлялась в Польшу, Ливию, Румынию, Болгарию, КНДР, на Кубу.

Холоднотянутые и обточенные полированные прутки калибровочного цеха имели богатый зарубежный рынок сбыта: прутки шестигранного профиля из нержавеющих марок стали экспортировались в Польшу, Румынию, ГДР, Сирию; круглая шарикоподшипниковая сталь - в Венгрию; прутки из автоматной стали - на Кубу; из углеродистой стали - в Болгарию.

Продукция сталепроволочного цеха - холоднотянутая проволока и серебрянка - имела многочисленных потребителей во всем мире. В Афганистан, Грецию, Нигерию, Турцию, Аргентину, Ирак отправлялась проволока для сварочных электродов; в Болгарию, Вьетнам, Чехословакию, Индию, Польшу - нержавеющий металл: в Ирак и Ливию - проволока из легированной стали.

Серебрянку из нержавеющей стали закупали Болгария, Румыния, Чехословакия, Польша.

Серьезные трудности завод начал испытывать с начала перестройки, а с развалом СССР как единого государства положение дел у предприятия еще более усугубилось. Кризис затронул каждую отрасль промышленности, из года в год падал спрос на продукцию завода как на внутреннем, так и на зарубежном рынках. Многие традиционные потребители завода стали закупать продукцию зарубежных конкурентов по более выгодной цене. В 1992 году завод был приватизирован и акционирован - в соответствии с Указом Президента РФ "Об организационных мерах по преобразованию государственных предприятий в акционерные общества" № 721 от 01.07.92 г. завод был преобразован в Акционерное общество открытого типа "Московский металлургический завод "Серп и молот" и зарегистрировано в Московской регистрационной палате 25.11.92 г. Это событие фактически поставило завод на колени. Земля в центре столицы стала неимоверно высокой для экологически вредного производства, вкупе с общим падением объемов производства, а также ростом коммунальных тарифов завод перестал быть государственным и был обязан вести самостоятельную оплату налоговых и коммунальных платежей без существенных дотаций государства.

В 1993-1996 гг. завод оказывается в тяжелейшем экономическом положении. В 1997-1998 гг. на заводе была реализована процедура внешнего управления. Заводу удалось за эти годы приостановить кризисные явления, стабилизировать обстановку и улучшить финансово - экономическое положение. В 1998 году производство стали возросло по сравнению с 1996 г. в 2,5 раза, проката в 5 раз, калиброванного металла в 3,5 раза. Объем реализации товарной продукции увеличился в 3 раза. Затраты на один рубль товарной продукции снизились соответственно с 2,3 руб. до 1,17 руб., а в феврале 1999 г. они составили 1,05 руб.

Численность персонала за период с 01.10.96 по 01.01.99 увеличилась на 629 чел. и составила 4209 работающих.

Завод снова начинает лихорадить в 2001 году в результате исчерпания позитивного воздействия эффекта девальвации рубля после кризиса 1998 года, укрепления курса рубля, замедления темпов роста инвестиций в основной капитал. Помимо общеэкономического эффекта на снижение объемов производства в металлургической отрасли в 2001 году, оказало влияние ухудшение конъюнктуры на мировом рынке стали.

2003 год был самым тяжелым годом для завода после кризиса 1995-1996 г.г. В 2002-2003 г.г. завод «Серп и молот» как и вся отечественная металлургия проработал в сильно изменившихся условиях, связанных с мировой конъюнктурой рынка металлов. Если в предыдущие годы на мировой и российский металлургический рынок оказывалось сильные воздействия правительства США и ряда других стран по защите своих производителей металла, то в последнее время сильнейшее потрясение вызвано резким изменением цен на сырье и готовую металлопродукцию в связи с ростом потребления металла и сырья со стороны Китая. В результате, находясь в значительной кооперационной зависимости от колебаний цен, диктуемых «большими» металлургами на конструкционный и шарикоподшипниковый металл, экономика завода «Серп и молот» испытала значительные колебания. Но несмотря на трудности, в 2003 году завод завершил строительно-монтажные работы по агрегату внепечной обработки стали фирмы «Фукс». Это позволило значительно в большей степени удовлетворять потребности таких предприятий как Севмаш, ММПО «Салют», Уфимский моторостроительный завод, «Рыбинские моторы», Ярославский дизельный завод, Ногинский завод топливной аппаратуры, предприятия атомного машиностроения, химического и нефтехимического оборудования, заводы медицинского инструмента и автомобилестроения.

По итогам 2006 года Завод сохранил ведущие позиции по производству отдельных видов нержавеющей стали и нержавеющей металлопродукции, в том числе по листовой нержавеющей стали, нержавеющей проволоке завод находится на 3 месте, а по нержавеющей ленте холоднокатаной – на 1 месте среди российских металлургических предприятий.

В 2007 году Правительство Москвы выпустило постановление о реорганизации производственной зоны завода, согласно которому ее разделили на 12 частей. В их число вошли жилые микрорайоны, многофункциональные общественные зоны, производственно-складские территории и сам завод.

© www.kommersant.ru

В 2008 году реализовывается перенос литейного производства и прокатного стана завода на территорию ГУП "Литейно-прокатный завод", находящийся в г. Ярцево, Смоленской области. На московской площадке остается производство легированной нержавеющей ленты, применяющейся, в том числе в стратегически важных для государства отраслях промышленности - атомной и оборонной. В том же году, в связи с начавшимся кризисом в мировой экономике, произошел спад производства металлургической продукции в мире. Для завода это время можно озаглавить началом конца. Уже тогда большая часть внушительной территории была заброшена и находилась в аварийном состоянии, либо сдавалась в аренду под офисные и складские помещения. Проект реорганизации производственной зоны завода затормозился вследствие пресловутого мирового финансового кризиса.

Один из цехов бывшего литейного производства http://nightwolf.livejournal.com

В феврале 2011 года завод пыталось обанкротить ЗАО "Городской квартал". В марте суд прекратил производство по делу в связи с погашением долга в 7,7 млн руб. В октябре еще одну попытку банкротства предприятия предприняло ООО "Порт Тураево" (долг — 500 тыс. руб.) — 8 февраля арбитражный суд Москвы прекратил производство по делу в связи с тем, что долг бы погашен. В целом за 2011 год к заводу было подано свыше 50 исков о взыскании долгов.

В 2011 году кризисное состояние на заводе достигает своего апогея. Предприятие оказывается не в состоянии выпускать продукцию в рамках уже заключенных контрактов с крупнейшими заказчиками из Росатома и Роскосмоса. Из-за прекращения поставок уникальной нержавеющей сварочной ленты на отечественных предприятиях было приостановлено изготовление атомных реакторов для строящихся российских АЭС. При том, что заменить ленту импортными аналогами не представлялось возможным, вследствие специфичных особенностей отечественных реакторов. Сварочная лента также использовалась в производстве двигателей для отечественных ракет-носителей, что могло повлечь за собой катастрофические последствия для российской космической программы и для обороноспособности государства в целом. К решению сложившейся ситуации были привлечены правительственные лица. Для погашения накопившихся долгов и возобновления производства в Москве требовались немалые инвестиции. Однако было принято решение не вкладывать средства в бесперспективное производство в центре столицы, а перенести оставшееся производство на другое предприятие за пределами столицы по аналогии с литейными цехами.

Заброшенный сортопрокатный цех

В феврале 2014 года градостроительно-земельная комиссия г. Москвы одобрила строительство многофункиональной общественно-жилой зоны, общей площадью 1,8 млн кв. м на месте бывшего предприятия. Площадь участка для застройки — 74,5 га. На территории завода будут построены жилые дома, апартаменты, коммерческие площади, общественно-деловой центр, школы, детский сад, поликлиника для взрослых и детей, паркинг. Проектом планировки также предлагается устройство внутриквартальных проездов; благоустройство и озеленение территорий. После завершения стройки здесь будут жить 19 тыс. человек, работать — 16,3 тыс. чел.

Международный конкурс на развитие территории завода «Серп и молот» был объявлен в сентябре 2013 года. Изначально на конкурс было подано 52 заявки от консорциумов, в составе которых было 157 компаний из 17 стран мира. Портфолио всех команд было рассмотрено экспертами международного жюри, и по результатам голосования были отобраны пять команд, работавших над концепциями территории завода «Серп и молот» в рамках второго тура конкурса. Задача финалистов состояла в создании концепции многофункциональной городской среды с развитой инфраструктурой, общественными пространствами и зелеными зонами.

Концепт застройки территории предприятия, предложенный архитектурным

бюро MVRDV © MVRDV Proektus & LAPLAB

По итогам конкурса, подведенному в апреле 2014 года, первое место в международном конкурсе на архитектурно-планировочную концепцию территории завода «Серп и молот» заняло голландское архитектурное бюро MVRDV. Второе место досталось французской Ateliers Lion Associés, третье – британской LDA Design, четвертое – российской «Проект Меганом», замыкает пятерку еще один нидерландский представитель De Architekten CIE. Инвестиции в проект застройки завода составят не менее 140 млрд руб., а реализация проекта займет от 10 лет. Строительство "умного" города на территории завода «Серп и молот» начнется не ранее 2015 года: несколько месяцев уйдет на разработку проекта планировки территории, еще примерно столько же на проектирование.

Примечания

- Обширная галерея, состоящая из 250 фотографий, снятых на территории завода: http://urban3p.ru/object1868/gallery/

- Краткий фоторепортаж, описывающий текущее состояние предприятия: http://swalker.org/zavodi/1200-zabroshennyy-zavod-serp-i-molot-moskva.html

- Экскурсия по полузаброшенному литейному цеху (2012 год): http://nightwolf.livejournal.com/63163.html

- Обширный фоторепортаж на территории заброшенного завода "Серп и Молот" (2010-2011 гг.): Часть 1: http://sherlok69.livejournal.com/24075.html., Часть 2: http://sherlok69.livejournal.com/26518.html

- Фотоальбом пользователя социальной сети, 103 фото, 2012-2013 гг. https://vk.com/album134373314_156555755

При создании данной статьи использовались материалы, позаимствованные из следующих источников;

- http://su-industria.livejournal.com/30606.html (Завод "Серп и Молот" в 1930-х годах)

-

http://www.sim-st.com (Официальный сайт предприятия)

- http://www.kommersant.ru/doc-rss/1869798 ("Росатом попал под "Серп и Молот")

- http://tagankainfo.ru/forum/index.php?topic=1094.0 (Переменчивая судьба завода "Серп и Молот")

- http://www.bestreferat.ru/referat-49460.html (Реферат: История АО Металлургический завод Серп и молот)

- http://serpmolot.com (Сайт международного конкурса на архитектурно-градостроительную концепцию территории завода "Серп и Молот")

- http://russia.bestpravo.ru/moscow/data23/tex54587.htm (РЕШЕНИЕ ПРАВИТЕЛЬСТВА МОСКВЫ И ОБЪЕДИНЕННОЙ КОЛЛЕГИИ ПО ПРОМЫШЛЕННОЙ ПОЛИТИКЕ ОТ

- 01.04.99 N 35/1 ОБ УЛУЧШЕНИИ ФИНАНСОВО-ЭКОНОМИЧЕСКОГО ПОЛОЖЕНИЯ НА ОАО "ММЗ "СЕРП И МОЛОТ")

- http://www.gazeta.ru/realty/2014/04/25_a_6009165.shtml ("Серп и Молот" перестраивается)

- http://archi.ru/russia/50973/serp-i-molot-istoriya-mesta ("Серп и Молот" история места)

МЕЖДУНАРОДНЫЙ КОНКУРС

НА АРХИТЕКТУРНО-ГРАДОСТРОИТЕЛЬНУЮ КОНЦЕПЦИЮ

ТЕРРИТОРИИ ЗАВОДА "СЕРП И МОЛОТ"

МЕЖДУНАРОДНЫЙ КОНКУРС

НА АРХИТЕКТУРНО-ГРАДОСТРОИТЕЛЬНУЮ КОНЦЕПЦИЮ

ТЕРРИТОРИИ ЗАВОДА "СЕРП И МОЛОТ"

Карточка предприятия

- Новое название ОАО ММЗ «Серп и молот»

- Дата основания 1883

- Статус Номинально существует

- Адрес Россия, город Москва, улица Золоторожский Вал, д. 11

- Владелец Закрытое Акционерное общество «МЕТА-СТ» (владеет 38,2% акций предприятия., ОАО «Банк Москвы» (владеет 18,3% акций предприятия)

- Год остановки производства 2013

- Официальный сайт http://www.sim-st.com

- Статья в википедии http://ru.wikipedia...%D0%BA%D0%B2%D0%B5)

- Страница wikimapia.org http://wikimapia.or...авод-Серп-и-Молот-»

- Соцсети http://tagankainfo....ex.php?topic=1094.0

-

Коротко о ситуации

"Серп и Молот", будучи крупнейшим специализированным металлургическим заводом в Москве еще на заре перестройки стал испытывать трудности, в то время, правительство как самой Москвы, так и министерство по промышленности СССР начали постепенно осознавать следующий факт - развитие вредного металлургического производства как с экологической, так и с социальной точки зрения в исторической части столицы являлось, по сути, архаичным решением. Существующие в то время технологии по снижению выброса вредных веществ могли лишь незначительно снизить то непомерное загрязнение реки Яузы, атмосферы, почвы и прилегающих территорий. По неподтвержденным данным, еще с 1970-х годов велись наработки по переводу завода из центра Москвы за ее пределы (возможно подразумевался перевод наиболее вредных производств завода), в то же время от просчетов прошлых лет необходимо было избавляться. Однако все эти планы попросту распылились в те времена, когда Советский Союз вступил в смутный период, а после - и вовсе прекратил свое существование.

В 1990-е годы, несмотря на тяжелейшую ситуацию в экономике и промышленности России "Серп и Молот" продолжал оставаться на плаву, все еще обеспечивая занятостью несколько тысяч рабочих, но продолжая медленно деградировать. Благодаря внешней поддержке в конце 1990-х даже появилась смутная надежда на выздоровление предприятия, наблюдался прирост численности персонала, погашение долгов, увеличение заработной платы - все эти события можно охарактеризовать как краткосрочную передышку, вызванную позитивным эффектом девальвации рубля после экономического кризиса 1998 года. К началу 2000-х годов, белая полоса в судьбе предприятия подходила к концу. Завод по прежнему нуждался в немалых инвестициях. Помимо старения кадров и оборудования, предприятию требовался переезд за пределы столицы, однако переводить морально устаревшее и поломанное оборудование было нерентабельно. Более простым решением виделось создание производства с нуля - это, опять же, требовало колоссальных средств и грамотного инвестора.

Но, давайте не будем забегать далеко вперед...

Тем временем, усиление позиций зарубежных конкурентов на российском рынке в начале 2000-х годов, вынудило завод оставлять клочки бывших традиционных рынков сбыта. Про экспорт уже не шло и речи.

Порой, более высокое качество импортного проката по сравнению с "Серповским" вынуждало потребителей уходить от закупок проката московского завода несмотря на более высокую цену зарубежной продукции. "Серп и Молот" выживает засчет поставок продукции предприятиям атомной и оборонной промышленности, не использующие импорт из стратегических соображений. На эти средства в 2003 году была провдена частичная модернизация производства с целью улучшить качество конкретных изделий, но ощутимого эффекта к улучшению общей ситуации на заводе она, опять же, не дала. "Серп и Молот" все глубже погружался в пучину кризиса. Ежегодно завод терял несколько сотен рабочих.

В 2007 году у правительства Москвы наконец-то нашлись возможности и средства вплотную заняться реорганизацией территории завода в результате которой литейное производство было переведено с московской площадки на литейно-прокатный завод в смоленской области, подконтрольный московскому правительству. Производство спецсталей планировалось реорганизовать и оставить в Москве, а остальную территорию рекультивировать и возвести жилой комплекс c общественными зонами. C началом в 2008 году мирового финансового кризиса, реализация проекта была приостановлена до лучших времен.

В 2011 году из-за долгов на заводе останавливается производство уникальной сварочной ленты, использующейся в цикле изготовления атомных реакторов, а также в космической промышленности. Впоследствии это могло вылиться в серьезные проблемы для целых отраслей. При поддержке правительства РФ, уникальное производство спецсталей было переведено на другие металлургические предприятия.

Сейчас "Серп и Молот" представляет из себя жалкое, безжизненное зрелище, размером в десятки гектаров, практически в центре Москвы. Сотни тысяч тонн оборудования, инвентаря и механизации разграблены, либо прогнивают в аварийных цехах с дырявой крышей, практически, под открытым небом. В Цехах, которые удалось законсервировать должным образом и поставить под охрану возможно еще осталось работоспособное оборудование, но при первой предоставившейся возможности его скорее всего сдадут на металлолом. В 1980-е годы на заводе работало свыше 14 тысяч человек, на сегодняшний день осталось примерно пара сотен, подавляющее большинство - администрацивные работники и охрана. В скором времени цеха цеха завода снесут, а землю тщательно рекультивируют, сняв слой почвы с вредными примесями, накопленных за время работы. На месте, где располагались производственные цеха, будет построено более 2 миллионов квадратных метров недвижимости, из них около миллиона составит жилье, расчитанное на проживание 19 тыс. жителей. Новые рабочие места будут созданы для 15-16 тысяч. Помимо жилья, на месте завода появятся социальные объекты: школы, детские сады, поликлиники. Лидером стало голландское архитектурное бюро. В соответствии с его концепцией будет застраиваться промзона. Учитывая все трудности, возникающие при осваивании загрязненной территории промзоны, строительство общественной жилой зоны может завершиться к середине 2020-х годов.

В завершении статьи можно сделать краткий вывод - громоздкому, экологически вредному, с плохо развитой инфраструктурой металлургическому производству не место в центре столицы с населением свыше 10 миллионов человек со всеми вытекающими последствиями. Перспективы такого производства обречены на провал, особенно в нынешних экономических реалиях, включая очень высокую стоимость налогов и коммунальных тарифов в Москве, удаленность поставщиков сырья и т.д. Необходимое производство со стратегической точки зрения было перенесено на другие, уверенно стоящие на ногах предприятия за пределами столицы. К середине 2020-х годов на месте нынешних десятков гектаров разрухи появится автономный жилой микрорайон с собственными социальными объектами, тем самым немного охладив напряженную ситуацию в транспортной сети центра Москвы. Остается только надеяться на успешную реализацию этого проекта, которая уже началась.

- Сотрудники - в лучшие времена 14000

- Известные люди Юлий Петрович Гужон - российский предприниматель, имевший французское подданство. Был крупнейшим пайщиком Товарищества шёлковой мануфактуры (Москва) и Товарищества Московского металлургического завода (ММЗ, ныне завод «Серп и Молот»). В течение 10 лет был председателем Московского общества заводчиков и фабрикантов (1907—1917). А также был членом Общества распространения полезных книг, Французского общества взаимного вспомоществования, Совета римско-католической французской церкви Святого Людовика, действительным членом Императорского Московского скакового общества. Автор ряда произведений на экономические и производственные темы. Убит на собственной даче офицерами Добровольческой армии.

- Орден Ленина 1939

- Орден Трудового Красного Знамени 1945

- Орден Октябрьской Революции 1983

Морской научно-исследовательский институт радиоэлектроники «Альтаир»

Морской научно-исследовательский институт радиоэлектроники «Альтаир» ( НТЦ «Альтаир» ОАО «ГСКБ «Алмаз-Антей» с 2010г.) - предприятие оборонно-промышленного комплекса РФ, занимающееся разработкой и изготовлением зенитных ракетных комплексов корабельного базирования, систем управления противокорабельными крылатыми ракетами морского базирования, корабельных средств обеспечения электромагнитной совместимости радиоэлектронных средств, а также гарантийным обслуживанием, ремонтом, авторским надзором ранее поставленных изделий.

История предприятия

Институт ведет свою историю с 1933 года когда приказом Наркомата тяжелой промышленности на базе Ленинградского особого технического бюро и Нижегородской лаборатории образовывается Всесоюзный государственный институт телемеханики и связи с целью разработки и поставки вооруженным силам страны и Военно-Морскому флоту радиоэлектронного вооружения. В первые годы существования были разработаны корабельные радиолокационные станции типа «Риф», «Зарница», «Ангара», предназначенных для применения в составе вооружения малых кораблей, тральщиков и торпедных катеров. За эти разработки, коллектив института в 1945 году награжден Ленинской премией СССР.

После войны институт подключается к космической программе СССР, ведется разработка бортовых гироскопических приборов баллистических ракет.

В 1950-х годах предприятием ведутся работы по созданию зенитных и ударных комплексов корабельного базирования.

В 1962 году был разработан комплекс малой дальности корабельного базирования «Волна», являющийся морским вариантом наземного комплекса С-125.

В 1966 году институт был передан в ведение Министерства радиотехнической промышленности СССР, где ему было присвоено наименование «Всесоюзный научно-исследовательский институт радиоэлектроники» (ВНИИРЭ).

Постановлением ЦК КПСС и СМ СССР от 11 ноября 1967 г. № 1054-354 ВНИИРЭ передан из Министерства радиотехнической промышленности СССР в Министерство судостроительной промышленности СССР. В 1972 г. ему было присвоено наименование «Всесоюзный научно-исследовательский институт «Альтаир».

В 1970-1980-е годы в НПО «Альтаир» были созданы корабельные зенитные ракетные комплексы большой дальности С-300Ф «Форт» предназначенный для уничтожения высокоскоростных, маневренных и малоразмерных целей во всём диапазоне высот от сверхмалых до больших Создавался на базе сухопутной системы ПВО С-300П, принятой на вооружение в 1980 году, а также комплексы эшелонированной корабельной обороны "Риф", "Штиль", "Клинок" и др. ГНПО «Альтаир» также принимал участие в создании сверхзвуковой низковысотной противокорабельной крылатой ракеты П-270 «Москит» разработав для нее бортовые и корабельные системы управления. За весомый вклад в повышение обороноспособности государства в 1985 году «Альтаир» награжден вторым орденом Ленина.

В 1990-е годы гособоронзаказ на предприятии значительно снизился, однако институту удалось удержаться на плаву, сохранить необходимый научно-производственный и кадровый потенциал благодаря экспортным контрактам (за всю свою историю предприятие поставляло свою продукцию более чем в 30 стран мира)

В 2002 году ФГУП «НПО «Альтаир» приватизировано путем преобразования в Открытое акционерное общество «Морской научно-исследовательский институт радиоэлектроники «Альтаир» и вошло с состав формируемого концерна ПВО «Алмаз-Антей».

В 2004-2005 годах институтом разработана корабельная турельная пусковая установка с оптико-электронной системой обнаружения и сопровождения для использования в качестве корабельного зенитно-ракетного комплекса ближнего действия 3М-47 «Гибка», предназначенная для установки на корабли водоизмещением от 200 тонн. Разработка завершилась принятием изделия на вооружение ВМФ РФ в 2006 году.

Комплекс 3М-47 «Гибка» на МАК «Астрахань». МВМС-2011

19.01.2010 Погаснет ли «Альтаир»? Осуществляется очередной рейдерский захват стратегического НИИ

По плану формирования головного системного конструкторского бюро Концерна ПВО «Алмаз-Антей» - ГСКБ, на 15 апреля 2010 г. намечается ликвидация юридического лица «Альтаир». Даже если предположить, что 1300 работникам предложат трудоустроиться, встанут проблемы: как добраться до нового места работы, дорогостоящая переучёба и т.д.. ...

Присоединение «Альтаира» к ГСКБ «Алмаз-Антей» нанесет непоправимый ущерб национальным интересам России, ее обороноспособности и научно-техническому потенциалу. Можно также с уверенностью сказать, что будет сорвана разработка и поставка на строящиеся российские корабли новейшей корабельной зенитной системы 3К96, превосходящей по своим ТТХ – технико-тактическими характеристиками западные аналоги, на разработку и изготовление которой уже потрачено несколько миллиардов рублей бюджетных средств. Будет разрушена уникальная научно-техническая школа, насчитывающая в своем развитии более 75-ти лет и имеющая мировое признание. Будет уничтожено экономически устойчивое и реально работающее предприятие ВПК, приносящее в казну сотни миллионов рублей налогов и обеспечивающее рабочими местами более полутора тысяч человек.

Карточка предприятия

- Новое название ОАО «МНИИРЭ «Альтаир» (с 2010г. в составе ОАО ГСКБ «Алмаз-Антей»)

- Дата основания 1933

- Статус Работает, спад от 1990

- Адрес Россия, Москва, Авиамоторная улица, д.57

- Владелец ОАО Концерн ПВО «Алмаз-Антей»

- Статья в википедии http://ru.wikipedia...2%D0%B0%D0%B8%D1%80

- Страница wikimapia.org http://wikimapia.or...„Альтаир”»-(МНИИРЭ)

-

Коротко о ситуации

По состоянию на 2011 год институтом в рамках гособоронзаказа выполнялись опытно-конструкторские работы по комплексу 3К96 "Полимент-Редут" в рамках которой ведется разработка модульного построения корабельной системы ПВО 3-ого поколения. Создаваемые в рамках ОКР 3К96 системы 3К96-2 и 3К96-3 предназначены для установки на строящиеся перспективные корабли проектов 22350 и 20380. Продолжались поставки ВМФ РФ комплекса "Гибка", "Подзаголовок - 24".

В рамках экспортных контрактов институт поставлял запасные части к ранее выпущенным изделиям для инозаказчиков, осуществлял оказание технической помощи путем командирования специалистов, а также произвел поставку, пусконаладку и сдаточные работы нескольких зенитно-ракетных комплексов «Штиль-1».

В опытном производстве проводилась работа по реконструкции отдельных участков с целью повышения культуры производства и увеличения производственных мощностей путем модернизации старого оборудования. Проведены ремонтно-строительные работы капитального и текущего характера на сумму 55,2 млн. руб.

Трудные времена для предприятия остались в прошлом. Институту предстоит кропотливая работа, направленная на выполнение возрастающего с каждым годом оборонзаказа, уверенно чувствуя себя под крылом одной из ведущих мировых компаний по производству вооружений - Концерна ПВО «Алмаз-Антей».

- Орден Ленина 1945., 1985

- Орден Трудового Красного Знамени 1963

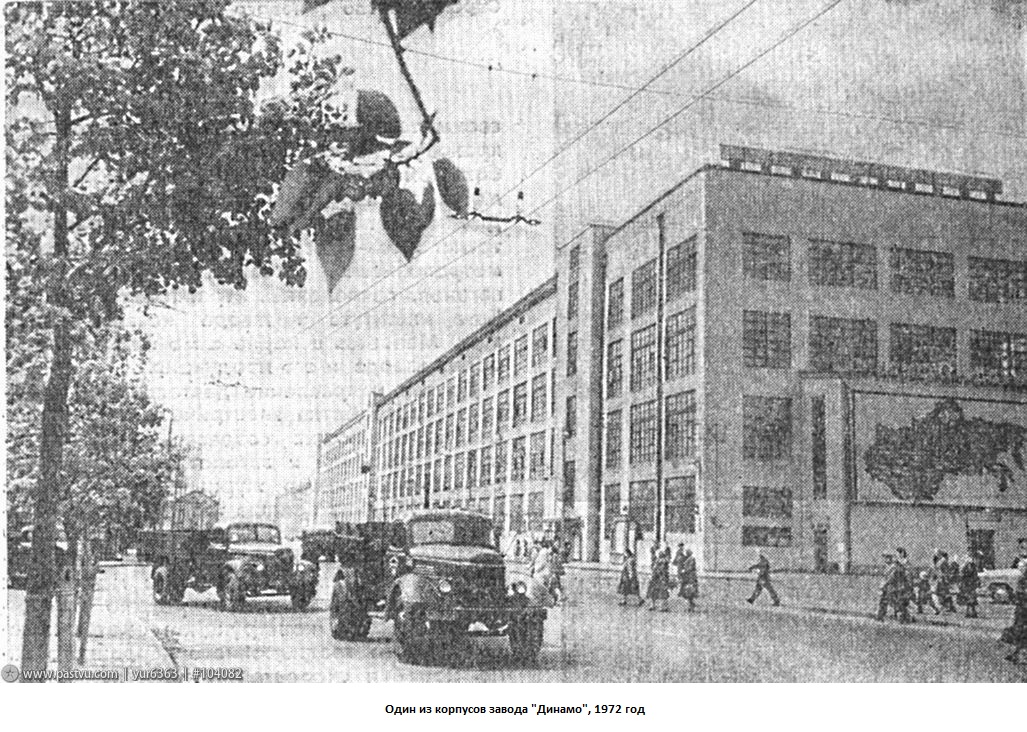

Московский электромашиностроительный завод «Динамо» им. С. М. Кирова

Московский электромашиностроительный завод «Динамо» им. С. М. Кирова - некогда крупнейший и старейший завод электротехнической промышленности в Москве, в последние годы завод выпускал электродвигатели, электрогенераторы и электрооборудование для транспортного машиностроения. В настоящее время предприятие, де-факто, - не существует в качестве промышленного. ОАО «АЭК «Динамо» занимается исключительно сдачей площадей бывшего завода в аренду, а также их эксплуатацией и техническим обслуживанием.

История завода

В 1897 году, на базе акционерного общества зарегистрированного в Бельгии создано "Центральное электрическое общество в Москве", на нем была организована мелкосерийная сборка по лицензии западных фирм электрогенераторов, электродвигателей и электрооборудования для подъемных машин.

В 1903 году на заводе образована большевистская партийная организация. Рабочие активно принимали участие в Революции 1905-1907гг., и Октябрьской революции 1917 года. Добровольцы с "Динамо" во время Гражданской войны 1918-20гг., сражались под Царицыном в составе Рогожско-Симоновского полка.

В 1913 году завод переименовывают в "Русское электрическое сообщество "Динамо", а через некоторое время - национализируют.

Электрификация Сурамского первального участка Закавказской железной дороги во второй половине 1920-х годов положила начало электрификации железных дорог по всему Советскому Союзу. Приоритет электрификации именно этого участка отдавался вследствие тяжелого горного профиля, обусловленного отсутствием паровозов, способных проходить сложные участки, при этом интенсивное осваивание бакинского нефтяного месторождения требовала быстрого вывоза нефти. Собственным электровозостроеним СССР в то время фактически не обладал, поэтому первую партию электровозов было решено купить за границей, а затем освоить и локализовать их производство на территории СССР.

С американской фирмой General Electric и итальянской Техномазио Броун Бовери были заключены контракты на поставку 8 и 7 электровозов соответственно, а также передачу рабочей конструкторской и другой документации, необходимой для организации производства подобных электровозов в СССР. Оговаривалось, что только два первых электровоза будут оснащены своими тяговыми электродвигателями (ТЭД), тогда как остальные 6 планировалось укомплектовать двигателями производства Московского завода «Динамо». Коломенский завод отвечал за изготовление механической части, а производство электрооборудования было закреплено за «Динамо». В 1929 году на двух заводах началась подготовка производства по чертежам фирмы GE, уже к 1 мая 1932 года завод «Динамо» выпустил первые два тяговых электродвигателя ДПЭ-340 (электровозные двигатели постоянного тока мощностью часового режима 340кВт завода «Динамо») для оснащения электровозов американского производства. В июне того же года был выпущен первый комплект электровозной аппаратуры, а в августе с Коломенского завода поступила механическая часть электровоза сурамского типа, разворачивается их серийное производство, первые электровозы местного производства получают наименование Сс, что означало: "Сурамский тип советского производства".

Однако электровозы сурамского типа были непригодны к эксплуатации большинстве железных дорог СССР. Прежде всего это было связано с высокой нагрузкой от движущих осей на рельсы, составляющей 22 тс, тогда как большинство железнодорожных путей того времени допускали нагрузку не более 20 тс. К тому же подавляющее большинство подвижного состава, эксплуатировавшегося в СССР было оборудовано винтовой упряжью, которая была рассчитана на максимальное усилие в 20 000 кгс. Требовался электровоз, который должен был обеспечить «предельное использование современного состояния пути, а также винтовой стяжки» (из постановления Комитета реконструкции железнодорожного транспорта). По заданию ОГПУ при СНК СССР, в марте 1932 года на заводе "Динамо" в сотрудничестве с Центральным Локомотивопроектным бюро СССР началась разработка товарно-пассажирского электровоза с шестью движущими осями. 15 августа того же года локомотив поступил в производство, которое заняло менее 3 месяцев, 6 ноября, в честь пятнадцатой годовщины Октябрьской революции состоялась выкатка из ворот завода "Динамо" первого электровоза, спроектированного и выпущенного в СССР. Коллективом рабочих завода было принято решение о присвоении новой серии электровозов имени Владимира Ленина, в результате чего серия получила наименование ВЛ19. Таким образом у СССР сформировалась, хоть по началу и довольно скромная, но уже собственная электровозостроительная промышленность полного цикла, а завод "Динамо" сыграл в ее становлении одну из главных ролей.

В 1933-1934 годах завод "Динамо" в кооперации с Коломзаводом выпустил последние 20 электровозов серии Сс, сосредоточившись на производстве и дальнейшей модернизации электровозов серии ВЛ19. В 1934 году было выпущено 8 электровозов ВЛ19, а в 1935 году - 37.

В 1935 году предприятие стало называться Московским электромашиностроительным заводом им. С.М.Кирова. Инженерами завода "Динамо" был разработан электровоз, рассчитаный на питание от двух типов напряжения (1500 и 3000 В) на базе серийного локомотива ВЛ19.

К концу 1935 года на заводе «Динамо» был построен опытный электровоз ВЛ19-41, предназначенный для работы исключительно на напряжении 1500 В. В отличие от серийных электровозов, на ВЛ19-41 были установлены тяговые электродвигатели ДК-1А, рассчитанные на рабочее напряжение 750 В, а электропневматические контакторы были рассчитаны на меньшие напряжения и большие токи.

Во второй половине 1930-х годов необходимость пополнения парка локомотивами, пригодными для обслуживания электрифицированных участков железных дорог со сложным профилем, служила причиной разговоров о целесообразности прекращения выпуска электровозов серии ВЛ19 и постройке нового типа электровозов с рекуперативным торможением на базе локомотивов сурамского типа (СС). Основными доводами в пользу прекращения производства ВЛ19 были: недостаточная механическая прочность рам тележек и невозможность установки оборудования рекуперативного торможения. В 1938 году «Динамо» в сотрудничестве с Коломенским паровозостроительным заводом начали разработку глубоко модернизированного электровоза серии СС в процессе проектирования была полностью переработана конструкция кузова, подверглись изменениям конструкция тележек, инженерами завода "Динамо" было разработано новое электрооборудование и схемы электроцепей. Новому электровозу было присвоено серийное наименование ВЛ22, в первый год производства в 1938-м заводом было выпущено 6 таких локомотивов. На заводе велись работы по созданию первого в СССР электровоза ОР22, работающего на переменном токе. Электровоз имел бесконтактное регулирование напряжения при помощи тиратронов. К сожалению, время его появления (конец 1938г.) предопределило его судьбу — с началом Великой Отечественной войны экспериментальная машина была разобрана, её выпрямитель использован на тяговой подстанции постоянного тока.

До 1941 года завод построил еще 31 электровоз серии ВЛ22. Уже в первые дни Великой Отечественной войны завод перешел на выпуск продукции для фронта приостановив выпуск электровозов.

На производстве трудилось очень много женщин и детей, в конце 1941 года завод эвакуируют на Урал в г. Миасс. Уже 15 января следующего года там была выпущена первая продукция - электродвигатели для авиационной и танковой промышленности. В то же время основная площадка в Москве не прекращала работу, здесь был развернут выпуск комплектующих для стрелкового оружия, а также ремонт бронированных машин и танков.

После войны завод постепенно входит в русло мирного времени, начинается масштабная реконструкция предприятия, строятся новые цеха. В то же время мощностей завода не хватало для крупносерийного производства электровозов, а вследствие и удовлетворения растущих потребностей электрифицируемых железных дорог СССР в локомотивах на электрической тяге. Для этих целей было подготовлено мощное производство на Новочеркасском электровозостроительном заводе.

В июне 1946 года завод «Динамо» построил первый после войны электровоз ВЛ22-184 с новыми тяговыми электродвигателями. Этот электровоз стал последним магистральным электровозом, выпущенным заводом. Дальнейшее производство было перенесено в Новочеркасск (НЭВЗ) где с 1947 года началось производство под обозначением ВЛ22м. Впоследствие, электровоз ВЛ22м стал первым крупносерийным электровозом в СССР. До запуска собственного производства электродвигателей и электроооборудования на НЭВЗе их поставлял московский завод "Динамо". В 1950-х годах увеличивается выпуск тяговых электродвигателей для вагонов метрополитена, трамваев, троллейбусов и т.д.

В 1972 на заводе созданы и применены личные планы повышения производительности труда, получившие широкую поддержку на многих предприятиях страны. Выпуск продукции в 1970-х годах возрос по сравнению с 1960 в два с половиной раза. В 1971 году за особые трудовые заслуги перед отечеством завод награжден орденом Октябрьской Революции.

В 1974 году завод «Динамо» вошёл в Производственное электромашиностроительное объединение «Динамо»

В 1989 году Производственное электромашиностроительное объединение «Динамо» преобразовано в Научно-производственное объединение «Динамо».

В перестроечный период, в 1992 году, завод «Динамо» путем приватизации государственного предприятия преобразовано в Акционерную электротехническую компанию «Динамо» (Акционерное общество отрытого типа).

В 2002 году в соответствии с Постановлением Правительства Москвы от 22 января 2002 года № 43-ПП «О Градостроительном плане развития территории Южного административного округа до 2020 года» произошла реорганизация промышленных территорий с сокращением производственных площадок, которые в условиях рыночной экономики стали сдаваться в аренду. На базе цехов и подразделений завода было образовано несколько независимых производственных структур, а ОАО «АЭК «Динамо» занималось реализацией продукции на экспорт. На волне начавшегося финансово-экономического кризиса 2008 года было принято решение прекратить производственную деятельность завода в Москве, а оставшееся производство вывести на другое предприятие в составе компании ЗАО «Динамо-ЭДС».

Карточка предприятия

- Новое название ОАО «Акционерная электротехническая компания «Динамо»»

- Дата основания 1897

- Статус Номинально существует

- Адрес Россия, г. Москва, ул. Ленинская слобода, д. 26

- Владелец БАРРХИЛЛ ИНТЕРХОЛД КОРПОРЕЙШН; РАТЧФОРД АССЕТС ЛТД; ИСМАЙН ЛИМИТЕД (все 3 аффилированных лица зарегистрированы на Британских Виргинских островах, каждое из них владеет по 29% акций предприятия)

- Торговые марки Погружные насосы "Малыш"

- Компании, берущие начало на предприятии ЗАО «Динамо-Двигатель» ЗАО «Динамо-Плюс» ЗАО «ЭТК «Динамо» ЗАО «Динамо-Энерго» ЗАО «Динамо-ЭДС»

- Год остановки производства 2008

- Статья в википедии http://ru.wikipedia...%D0%B2%D0%BE%D0%B4)

- Страница wikimapia.org http://wikimapia.or...да-Динамо-им-Кирова

- Соцсети http://swalker.org/...-dinamo-moskva.html

-

Коротко о ситуации

Завод-основоположник всего советского электровозостроения, старейший и крупнейший в Советском Союзе производитель электрических машин для применения в самых разных отраслях - от электродвигателей вагонов метрополитена и карьерной техники до прецизионных двигателей для оборонной промышленности. Халатность собственника предприятия - московского «ЭДС-холдинга» заключалась в том что не удалось организовать новое производство за пределами Москвы, ни даже полноценно перевести оставшееся производство на другие предприятия холдинга в связи с их плачевным состоянием. ООО «ПО "Кузбассэлектромотор"» - одно из предприятий «ЭДС-холдинга» куда планировалось перевести часть производства с завода "Динамо" с момента прихода нового собственника начал деградировать, а в 2013 году признан банкротом из-за долгов в сотни миллионов рублей. Производство на Кузбассэлектромоторе было остановлено из-за невостребованности продукции и критического состояния завода в целом. Таким образом можно констатировать тот факт, что план по переводу производства не был выполнен, в то же время производство на исторической площадке в Москве полностью остановлено в конце 2000-х годов, оборудование и станки сдаются в металлолом, а бывшую территорию постепенно осваивают арендаторы, разворачивающие в большинстве своем позорные бизнес центры и мелкие торговые точки, планируется застройка части территории завода элитным жильем.

А в заключение - сногсшибательная цитата из годового отчета ОАО АЭК "Динамо" за 2012 год: "На сегодняшний момент большая часть площади сдается в аренду. На рынке недвижимости ОАО АЭК «Динамо» более 10 лет. За это время был приобретен огромный опыт и разработаны гибкие условия и расценки. Не смотря на это, в связи с высоким предложением на рынке аренды недвижимости, деятельность Общества является не конкурентоспособной, доля Общества на рынке аренды настолько незначительна, что определить хоть какое-либо положение Общества в отрасли не представляется возможным".

- Сотрудники - в лучшие времена 30000

- Орден Ленина 1943

- Орден Трудового Красного Знамени 1947

- Орден Октябрьской Революции 1971

Корпорация «Комета»

ОАО «Корпорация «Комета» (ФГУП «Центральный научно-исследовательский институт «Комета» до 2012 года) - предприятие оборонной промышленности в Москве, имеющее производственные и научно-исследовательские филиалы в Нижнем Новгороде, Cанкт-Петербурге, Жукове, Восточном и Вышнем Волочке. Предприятия корпорации занимаются созданием информационно-управляющих и разведывательных систем различного назначения и космических комплексов для Министерства обороны РФ, а также систем гражданского и двойного назначения, производством медицинской аппаратуры. Входит в перечень стратегических предприятий Российской Федерации (Указом президента РФ № 1009 от 4 августа 2004 года, а также распоряжением правительства РФ от 20 августа 2009 года № 1226-p).

История завода

Датой зарождения предприятия принято считать 1947-й год, когда Постановлением Совета Министров СССР было принято решение о создании «Спецбюро №1 МВ» (СБ-1) с целью создания системы радиолокационного наведения и самонаведения реактивных самолетов-снарядов, сбрасываемых с бомбардировочной авиации по крупным морским целям (изд."Комета"), позволяющей повысить эффективность действия тяжелой бомбардировочной авиации по кораблям противника и повышения безопасности атакующих самолетов. В 1952 году система поступила на вооружение морской авиации СССР.

В 1950 году СБ-1 переименовывают в «Конструкторское бюро № 1» (КБ-1), был развернут ряд работ по созданию авиационного управляемого ракетного вооружения различных классов применения.

Все более совершенствующиеся в ходе ядерной гонки между СССР и США ядерное оружие и средства его доставки потребовали создания системы противоракетной обороны важных экономических и промышленных центров страны, однако для своевременного перехвата ракеты (головной части) в воздухе (до выполнения поставленной задачи и поражения назначенного объекта) необходимо было ее обнаружить на дальности, обеспечивающей своевременную постановку задач огневым средствам. А это, в свою очередь, требовало наличия средств дальнего обнаружения. Для решения этой проблемы в 1961 г. генеральный конструктор В.Н. Челомей предложил создать спутниковую систему раннего обнаружения. В то время ОКБ-52, возглавляемое им, работало над двумя космическими проектами военного назначения - противоспутниковой системой ИС ("истребитель спутников") и управляемым разведывательным спутником (УС). Отсутствие возможности размещения наземных (корабельных и авиационных) разведывательных средств вблизи границ США способствовало поддержке предложения о развертывании системы космического базирования. 30 декабря 1961 г. вышло постановление о создании космической системы раннего предупреждения о массовом пуске МБР. Головным исполнителем этого проекта было назначено ОКБ-52, а исполнителем работ по комплексу управления - КБ-1 А.А. Расплетина. В 1965 году КБ начало работать над созданием космической системы обнаружения пусков межконтинентальных баллистических ракет, которая смогла бы "засекать" их по пламени ракетных двигателей. Для этой системы понадобилось создание космического аппарата и информационно-управляющего пункта управления с разветвленной вычислительной сетью, а уже 1 ноября 1968 года состоялось успешное испытание перехватчика космических аппаратов - спутник-перехватчик поразил находящийся на орбите условно-вражеский космический аппарат. Таким образом, Советский Союз стал первой страной в мире, способной обнаруживать и уничтожать космические аппараты.

Cистема противокосмической обороны «ИС» прошла все виды испытаний, включая и множество натурных испытаний с реальным перехватом КА-мишеней, впоследствии, система была принята в опытную эксплуатацию Министерством обороны СССР в 1972 году. С тех пор система кардинально дорабатывалась и модернизировалась и 1978 году была принята на вооружение после чего система неоднократно проходила модернизацию в процессе эксплуатации. За значительный вклад в укрепление обороноспособности страны, большая группа создателей этой системы награждена орденами и медалями СССР, многие удостоены званий лауреатов Ленинской и Государственной премий.

В 1979 году, после вывода на целевую орбиту первых четырех спутников заступила на опытную эксплуатацию министерством обороны СССР спутниковая система обнаружения стартов межконтинентальных баллистических ракет с континентальной части США, носящая наименование «Око» (УС-КС). ЦНИИ "Комета" выступал головным разработчиком космического эшелона системы предупреждения, по окончании войсковых испытаний, 31 декабря 1982 года система заступила на боевое дежурство в составе системы предупреждения о ракетном нападении (СПРН). Параллельно с процессом развертывания спутниковой группировки «Око» 1-го поколения, а институтом уже велась разработка системы следующего поколения, получившего наименование «Око-1». Её отличительной особенностью, помимо размещения спутника на геостационарной орбите, стало применение вертикального наблюдения за стартом ракет на фоне земной поверхности. Такое решение позволяет не только регистрировать факт пуска ракет, но и определять азимут их полёта. В космической системе второго поколения для повышения ее точностных характеристик потребовалась серьезная модернизация бортового комплекса управления космическим аппаратом на геостационарной орбите.

В целом система второго поколения представляла собой более сложный многофункциональный комплекс бортовых и наземных средств, разнесенных на большие расстояния и увязанных единой системой управления, чем система первого поколения. В этой связи ввод в строй системы предполагалось провести в несколько этапов: ввод в строй Западного КП, запуск КА на геостационарную орбиту для проведения летных испытаний и наблюдения за западными районами Земли; ввод в строй Восточного КП и запуск КА на геостационарную орбиту для наблюдения за восточными районами и затем Западного КП в полном составе с формированием орбитальной группировки штатного состава.

В 1990 г. были полностью закончены работы по монтажу и настройке аппаратуры объектов, изготовлены первые опытные летные КА, отработаны штатные программы обработки специнформации и управления. Все это позволяло приступить к летно-конструкторским испытаниям. Развертывание группировки пришлось на тяжелое для страны время. В 1991 году к летным испытаниям приступил первый спутник СПРН 2-го поколения, в 1992 году 2-й спутник, в 1994-м - 3-й.

В 1996 году система «Око-1» с тремя космическими аппаратами УС-КМО на геостационарной орбите была принята на вооружение, впоследствии система усовершенствовалась в процессе эксплуатации и до сегодняшнего дня является основным космическим эшелоном системы предупреждения о ракетном нападении РФ.

К концу 1990-х годов состояние предприятия значительно усугубилось. Болезненные реформы, связанные с адаптацией к рыночной экономике, дефолт рубля в 1998 году нанесли удар и без того ослабленной после распада СССР экономике России. Ситуацию еще более усугубила гибель в 1998 году 4-го космического аппарата (Космос-2350) проработавшего на орбите лишь 2 месяца вместо расчетных 5-7 лет, а средств в государственной казне было недостаточно для скорейшего восполнения штатной спутниковой группировки. Гособоронзаказ с 1990 года упал в несколько раз, численность коллектива более чем в 2 раза, все меньше оставалось молодых сотрудников, средний возраст персонала по предприятию составлял более 50 лет. Обобщая, можно было сказать, что к началу 2000-х годов состояние системы «Око-1» было, что ни на есть плачевным. Из-за неполной группировки спутников обнаруживать старт баллистических ракет с континентальной территории США можно было только несколько часов в сутки.

В 2000-х годах сложную ситуацию удалось переломить путем увеличения государственного финансирования ракетно-космической отрасли, велись работы по поддержанию фнукционирования системы «Око-1» на минимально необходимом уровне. ЦНИИ велись работы по созданию информационного центра системы оповещения обстановки Военно-морского флота РФ, системы мониторинга двойного назначения и др. Продолжалось развитие производства медицинских приборов: в 2006 году был разработан и проходил медицинские испытания телемедицинский комплекс «Телегном», который позволил осуществлять дистанционный контроль и диагностику состояния сердечно-сосудистой системы пациента. Эта разработка была отмечена почётным знаком «Серебряная статуэтка «Святой Георгий» VIII Международного форума «Высокие технологии XXI века» в 2007 году. По состоянию на 2005 год, медицинской техникой разработки и производства ЦНИИ "Комета" оснащались 40% учреждений здравоохранения в России.

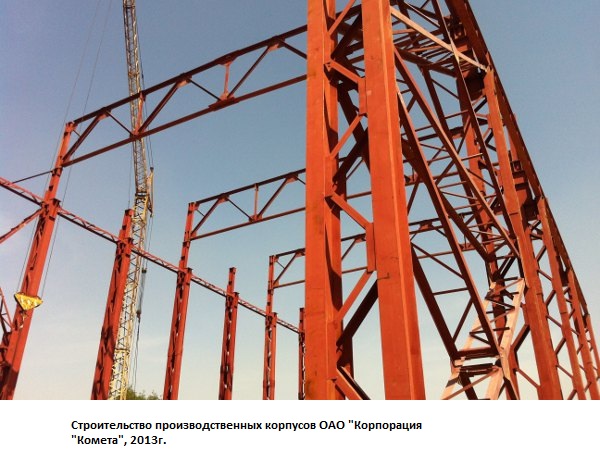

В то же время система «Око-1» морально устарела по техническим и технологическим соображениям, ЦНИИ, а также сотни предприятий, поставляющих комплектующие по кооперации были вынуждены работать по архаичным технологиям. Модернизационный задел системы второго поколения, заложенный конструкторами на этапе проектирования был практически исчерпан. Встал вопрос о глубокой модернизации системы в целом, либо, при наличии должного финансирования, разворачивать проект создания космического эшелеона СПРН нового поколения. Указом президента РФ от 24 августа 2006 года №919 предприятие было определено головным в работе по созданию Единой Космической Системы (ЕКС) способную качественно заменить устаревшую УС-КМО («Око-1»). В рамках этого же указа предприятие возглавило работу более 110 предприятий и организаций, входящих в кооперацию по созданию ЕКС, организуя и координируя весь комплекс исследований. Это, в свою очередь, положило начало масштабной работе, направленной на реконструкцию и техническое перевооружение ЦНИИ и входящих в него подразделений, а также предприятий-смежников. В рамках средств, выделяемых в рамках Федеральной целевой программы "Развитие оборонно-промышленного комплекса России на 2011-2020 годы", а также за собственные, проводится реконструкция и техническое перевооружение производственных площадей как на головной площадки в Москве, так и филиалов в Нижнем Новгороде, Cанкт-Петербурге, Жукове, Восточном и Вышнем Волочке. Общий объем инвестиций - более 500 млн. руб.

30 марта 2012 года запущен последний разработанный предприятием космический аппарат УС-КМО (Космос-2479) спутниковой системы обнаружения стартов баллистических ракет «Око-1». Тем самым, эта спутниковая система будет эксплуатироваться, максимум, до 2017-2019 гг., затем ее должна будет заменить более совершенная система ЕКС, которая в настоящее время находится в разработке.

10 мая 2012 года в соответствии с указом президента РФ от 23 декабря 2008 года в результате реорганизации в форме преобразования федерального государственного унитарного предприятия "Ордена Трудового Красного Знамени центральный научно-исследовательский институт "Комета" преобразовано в Открытое акционерное общество "Корпорация "Комета", являющееся его правопреемником.

Карточка предприятия

- Новое название ОАО «Корпорация «Комета»

- Дата основания 1947

- Статус Работает, рост от 1990

- Адрес Россия, 115280, г. Москва, ул. Велозаводская, д. 5

- Владелец Российская Федерация в лице Федерального агентства по управлению государственным имуществом

- Торговые марки «МЕДИКОМ»

- Официальный сайт http://www.corpkometa.ru

- Страница wikimapia.org http://wikimapia.or.../ФГУП-ЦНИИ-«Комета»

-

Коротко о ситуации

Оборонное предприятие, играющее важную роль в поддержании обороноспособности страны. Корпорация является единственным в России разработчиком систем спутникового обнаружения стартов межконтинентальных баллистических ракет. Прискорбно, однако новое тысячелетие институт, включая его научно-исследовательские и производственные филиалы в нескольких городах России встретил в состоянии стагнации, оттока и старения коллектива, дефицита заказов. Глобальная космическая система раннего обнаружения стартов ракет с континентов, морей и океанов второго поколения, носящая наименование «Око-1» на создание которой еще до распада СССР были брошены все ресурсы института так и не была развернута в полном объеме из-за тяжелой ситуации в стране, а лишь поддерживалась в минимальном составе для обеспечения функционирования, кардинальной модернизации этой системы также не проводилось вследствие недостаточного финансирования. Все это привело к тому, что к середине 2000-х годов система «Око-1» была признана военными как морально и технически устаревшая. Над перспективой существования всего космического эшелона системы предупреждения о ракетном нападаении (СПРН) РФ нависла угроза. К этому времени государство стало наращивать внимание к проблемам своей обороноспособности. В 2006 году принимается решение о начале разработки принципиально новой, Единой Космической Системы (ЕКС) призванную заменить в будущем архаичную спутниковую систему «Око-1». Предприятие назначают головным разработчиком, координирующем работу сотни предприятий-смежников. С этого момента начался новый этап в жизни "Кометы", положено начало строительству новых корпусов, реконструкции и техническому перевооружения действующих. Обретают второе дыхание законсервированные в тяжелые времена цеха, из года в год стремительно растут объемы производства. Конечно не обходится и без проблем (разработка ЕКС отстает от намеченных планов и др.)., но это лишь малая часть от тех тяжелых испытаний, которые уже преодолело это уникальное предприятие за последние годы. Все-таки вселяется уверенность, что в скором времени "Комета" вернет и приумножит былую славу.

- Сотрудники - в лучшие времена 10000

Московский завод режущих инструментов «Фрезер» им. М. И. Калинина

Московский завод режущих инструментов «Фрезер» им. М. И. Калинина (OАО "Фрезер") - ныне несуществующее предприятие в Москве, до своего закрытия занимавшееся производством стандартного и специального режущего инструмента для различных отраслей промышленности в том числе и высокоточного для часовой и приборостроительной промышленности. В своей отрасли, завод являлся крупнейшим в Советском Союзе.

История завода

Строительство завода началось в 1930 году, уже через 2 года состоялся его запуск в эксплуатацию - 30 апреля 1932г.

В 1953 году заводом освоено производство станков, применяющихся в инструментальной промышленности, начато производство инструмента повышенной прочности из твердых сплавов. В рамках технического перевооружения были установлены автоматические и поточно-механизированные линии для обработки режущего инструмента. Завод сотрудничал со свыше 30 научно-исследовательскими и конструкторскими бюро инструментальной промышленности.

В 1966 году завод награжден орденом Трудового Красного Знамени. Выпуск товарной продукции с 1940 по 1973гг., увеличился более чем в 10 раз. Производилось свыше трех тысяч наименований режущего инструмента. До 1991 года продукция завода экспортировалась в 75 стран мира.

На почве развала СССР, дестабилизации экономической обстановке в стране и начавшимся переделом собственности в 1990-х годах предприятие начало постепенно деградировать. В 1996 году ситуация на заводе достигла критической отметки, с перебоями выплачивалась заработная плата, которая и без того была в 3 раза ниже средней по городу, начался серьезный отток квалифицированных и молодых перспективных кадров. С заводом остались лишь ветераны - сотрудники предпенсионного и пенсионного возраста. Задолженность перед кредиторами была в 2 (!) раза больше годового объема производства, небольшие поступления заводу приносили и арендаторы его территории.

Со сменой руководящего состава состояние предприятия начало постепенно улучшаться, проведена рестуктуризация с выделением цехов и подразделений в дочерние и зависимые компании, было принято решение отказаться от сдачи территории в аренду. Проведено благоустройство территории. К концу 1990-х годов была погашена задолженность по заработной плате, налажены новые рынки сбыта, в том числе и за рубежом, на завод стали возвращаться утерянные кадры. Средний возраст рабочих по заводу составил 44 года. Предприятие все еще не могло в срок выполнить большое количество контрактов из-за нехватки оборотных средств и производств и производственных мощностей, значительная часть которых уже была потеряна, однако свет забрезжил ненадолго. В начале 2000-х годов собственниками выведено практически все имущество АО "Фрезер" во вновь созданные оргнанизации. Теперь уже ясно, что эти действия имели под собой, ни что иное, как преднамеренное банкротство предприятия с последующей продажей имущества самому себе, например АО "Фрезер" задолжало своему же подконтрольному ТД десятки миллионов рублей, который арендует у завода новый корпус и создавался с ведома нынешних собственников. Теперь оставалось дело за малым - подать иск в арбитражный суд с заявлением о банкротстве головного предприятия, уже в 2004-2005 годах ОАО "Фрезер" было признано банкротом, введено конкурсное производство, а, впоследствии, общество было ликвидировано. Значительная часть производственных площадей была выкуплена и реконструирована компанией, занимающейся производством оконного поливинилхлорид-профиля "Вельтпласт", являвшаяся арендатором небольших площадей завода с 1997 года. В перспективную организацию перешла часть сотрудников завода "Фрезер".

Карточка предприятия

- Новое название ОАО «Московский завод режущих инструментов «Фрезер»

- Дата основания 1932

- Статус Не существует

- Адрес Россия, г.Москва, ул. Фрезерная д.2/1

- Торговые марки Фрезер

- Компании, берущие начало на предприятии ООО "Вельтпласт" - производство оконного ПВХ профиля (в настоящее время производство переведено за территорию бывшего завода), сдача площадей в аренду.

- Год остановки производства 2006

- Статья в википедии http://ru.wikipedia...%D0%B2%D0%BE%D0%B4)

- Страница wikimapia.org http://wikimapia.or...струментов-«Фрезер»

-

Коротко о ситуации

На протяжении 1990-х, а также первой половины 2000-х годов руководство намеренно доводило завод до банкротства путем вывода имущества в сторонние организации. За это время большая часть площадей пришла в упадок, инструментальное производство практически угасло, а ОАО "Фрезер" в 2004-2005г., признано банкротом. ООО "Вельтпласт" выкупило и реконструировало часть территории под производство профиля для пластиковых окон, однако в настоящее время эта компания перевела свое производство на собственные площади, оставив на территории бывшего завода лишь офисные помещения, но осуществляет сдачу в аренду на этой территории площадей под офисные, складские и производственные нужды. Помимо этой компании, бывшую территорию населяет еще множество организаций (преимущественно небольших) с различными видами деятельности.

От мощного инструментального завода фактически не осталось ничего, даже одноименного юридического лица, которое удалось сохранить некоторым заводам, ныне пребывающих в агонии. Возродить инструментальное производство уже не представляется возможным, слишком много воды утекло, на сегодняшний день проще и выгоднее создать небольшое и перспективное производство за пределами столицы, но к сожалению сейчас таких примеров по стране - единицы.

Сегодня осталось очень мало ветеранов, которые еще отчетливо помнят богатый период становления, развития и последующего заката славного предприятия...

- Сотрудники - в лучшие времена 7000

- Известные люди Елена Батурина - супруга экс-мэра Москвы, актер Моргунов Е.А.

Машиностроительный завод «Молния»

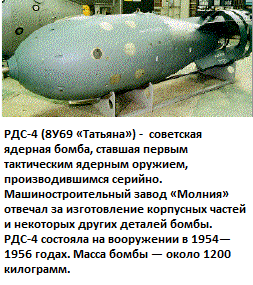

Машиностроительный завод «Молния» - оборонное многопрофильное предприятие, расположенное в Москве. Приоритетными видами деятельности являются поставка специзделий по контрактам с Минобороны РФ и других силовых ведомств, в качестве предприятия входящего в структуру Государственной корпорации по атомной энергии "Росатом" завод выполняет заказы энергетической отрасли по поставке высоковольтных элегазовых трансформатров напряжения для электрических узлов и систем, а также бытовые счетчики учета тепла, расхода жидкостей и т.д. С 2009 года предприятие внесено в список стратегических, перепрофилирование или закрытие которых повлечет подрыв обороноспособности страны.

История завода

Предприятие ведет свою историю с периода I-й пятилетки, а именно с 1929 года, когда 5 октября, решением Высшего совета народного хозяйства СССР было принято постановление о строительстве завода по производству фитинговых изделий, проектной мощностью 12000 т. фитингов в год. В первый год работы в 1934 году завод выпустил 9 тысяч тонн фитингов, а в 1937 году заработал на полную мощность. Условия труда на заводе в то время оставляли желать лучшего, cуществовал острый дефицит квалифицированных специалистов, большинство технологических операций выполнялось вручную, средств механизации труда было очень мало, что говорить о оборудовании если в цехах не было даже полов, люди трудились на голой земле, но несмотря на эти невзгоды, самоотверженность коллектива позволила заводу стать в один ряд с ведущими советскими предприятиями черной металлургии и получить Знамя победителя социалистического соревнования.

Но разразившаяся Великая Отечественная война в 1941 году внесла свои коррективы в дальнейшее развитие завода в мирное время, как и подавляющее большинство промышленных предприятий не только Москвы, но и всего Советского Союза в целом он переориентируется на выпуск продукции для фронта. Начинается массовый выпуск корпусов для реактивных снарядов знаменитой системы залпового огня "Катюша", корпусов из чугуна для минометных мин М120, а также для ручных гранат и т.д.

В 1943 году завод переходит в подчинение Наркомату танковой промышленности СССР, осваивается ремонт танков Т-34, а уже осенью подчинен Наркомату боеприпасов, получая новое название - Государственный союзный завод №48. В связи со смещением фронта на запад, а также полного освобождения советской земли от немецко-фашистских оккупантов в 1944 году из Нижнего Тагила в Москву переводится производство по изготовлению авиационных бомб ФАБ-250, которые выпускались заводом до самого окончания войны.

1945 год, Советский Союз предпринимает попытки догнать США в области ядерного оружия, указом ГКО начато развертывание работ по созданию атомного оружия. Предприятие входит в систему Первого Главного управления при Совете Министров СССР. C этого момента металлургический завод делает первые шаги в атомную промышленность. Завод внес значительный вклад в освоение урановых месторождений, оснастив первый в стране комбинат по добыче урана геологоразведочным и химико-технологическим оборудованием. Производится техническое переоснащение завода на новые типы станочного оборудования, а в июле 1946 года ему выдается первое правительственное задание на изготовление нескольких десятков тысяч баллистических корпусов авиабомб.

В 1948 году завод получает важный заказ на изготовление баллистических корпусов для атомных бомб. Исполнение этого заказа в сжатые сроки было бы невозможным без кардинального технического перевооружения завода новыми станками и оборудованием, строительства новых корпусов, обучению специалистов и освоения прорывных технологий.

В 1950-х годах завод вошел в состав Главного управления приборостроения (ГУП) В 1954 году организуется производство приборов (блоков автоматики), применяемых в атомном оружии. Создавались технические подразделения и службы: приборный цех, бюро внешней приемки, лаборатории типовых испытаний, опытный цех, отдел по проектированию нестандартного оборудования, служба КИПиА, серийно-конструкторское бюро. Все большее значение уделяется оборонной продукции, тем самым завод жертвует производством мирной, передавая выпуск бурового, геологоразведочного, химико-технологического и др. оборудования на разные предприятия. Прекращено производство фитингов - исторического направления деятельности завода. Однако эти утраты с лихвой восполнялись освоением новых направлений в оборонной тематике.

В 1955 году освоено производство корпусов шаровых зарядов, развернут массовый выпуск корпусов атомных бомб, а начиная с 1956 года - и водородных. Интенсивно развивалось и молодое приборное производство, ежегодно им осваивалось несколько модификаций приборов и изделий. Шла работа над изготовлением дозиметров, выполнением в сжатые сроки заказов для атомных электростанций и атомного ледокола "Ленин", блоков автоматики, стендовой аппаратуры и т.д. По сути, завод стал многопрофильным предприятием, объединяющим уникальное металлургическое, термическое и приборное производство.

В 1960-х годах завод осваивает выпуск радиоприборов, СВЧ и импульсную технику, антенно-фидерные устройства, линейно-полупроводниковые схемы и др.

По результатам работы коллектива в VIII-й пятилетке завод был награжден орденом Ленина (1971 г.), высоких правительственных наград удостоены многие работники.

1970-е годы ознаменованы для завода постепенным освоением производства микроэлектроники: радио датчики в ударопрочном исполнении, приборы с массовым применением микросхем и другое оборудование. С 1971 года завод стал одним из поставщиков специальных регистраторов для оснащения испытательного полигона ядерного оружия.

В годы IX-й пятилетки (1971-1975 гг.) заводом осваиваются новые блоки автоматики, малогабаритные приемоответчик и контрольные приборы и системы, предназначенные для комплектования шахтных комплексов аппаратурой повышенной надежности, регистрирующей ядерный взрыв.

С 1973 года на заводе интенсивно развивается направление технических средств охраны (ТСО).

В 1974 году разработана, изготовлена и сдана заказчику герметичная термоизоляционная камера для временного размещения картины Леонардо да Винчи «Джоконда» в музее им. А.С. Пушкина (по заданию Правительства СССР).

По итогам IX-й пятилетки завод был награжден переходящим Красным знаменем с занесением на Доску Почета ВДНХ СССР и Памятным Знаком ЦК КПСС, СМ СССР, ВЦСПС и ЦК ВЛКСМ «За трудовую доблесть в девятой пятилетке» (1975 г.).

В рамках сотрудничества с московским институтом Атомной энергии им И.В.Курчатова было налажено серийное производство установки ионной имплантации "Вита", которая предназначалась для создания заданных свойств в поверхностных слоях деталей. Установка нашла применение в авиационном двигателестроении, в частности, в техпроцессе повышения прочности лопаток турбин авиадвигателей.

Совместно с СКПБ ПО "Вектор" (г. Владимир), институтом была разработана и освоена в производстве целая гамма турбомолекулярных вакуумных насосов на газовых опорах, потребителем которых стала радиотехническая промышленность.

В 1981 году численность заводского коллектива составляла почти 6 тысяч человек, отмечался ежегодный рост производства товарной продукции на 8-10%, в серийном производстве появляются несколько новых устройств, к и без того широчайшей номнклатуры выпускаемой заводом продукции - в 1980-х годах добавляются особочувствительные регистрирующие приборы и устройства.

В 1982 году введен в эксплуатацию производственный цех по выпуску различных микроплат, микроэлектроники и микросборок с уникальным технологическим оснащением. Начинается конверсия производства.

По итогам XI-й пятилетки (1981-1985 гг.) завод был награжден Памятным Знаком ЦК КПСС, СМ СССР, ВЦСПС и ЦК ВЛКСМ ««За высокую эффективность и качество работ в одиннадцатой пятилетке» (1985 г.) с занесением на Всесоюзную Доску почета ВДНХ СССР.