Экспериментальный НИИ металлорежущих станков (ЭНИМС)

Экспериментальный НИИ металлорежущих станков (ЭНИМС) - московское предприятие, проводящее научно-исследовательские и опытно-конструкторские работы по созданию металлорежущего оборудования и его составляющих частей, а также новых технологических процессов.

История завода

ЭНИМС ведет свою историю с 1933 года, когда назрела острая необходимость быстрого повышения технического уровня советского станкостроения, в соответствии с приказом Управляющего Станкообъединением Наркомтяжпрома Е.М. Альперовича № 157 от 19 мая 1933 г., создание на базе НИИСТИ и ЦКБ единого Экспериментального Научно-Исследовательского института металлорежущих станков («ЭНИМС»). При создании ЭНИМСа особое значение придавалось тому, чтобы научная и конструкторская работа сопровождалась экспериментальной проверкой теоретических разработок и воплощением разрабатываемых конструкций в металле. Для реализации указанного направления деятельности института, в его состав был включен строящийся опытный завод «Станкоконструкция» - со сроком введения в действие во II квартале 1934 г. (Приказ Наркомтяжпрома № 557 от 16 июня 1933 г. о развертывании станкостроения).

С середины 1930-х годов институтом велись разработки под руководством Г.М. Горохова. ЭНИМС признан главным экспертом и консультантом станков новых конструкций, разрабатываемых на станкостроительных заводах Советского Союза. Под руководством главного конструктора В.И. Дикушина разрабатывается типаж (номенклатура типов и размеров) станков в масштабе целой страны на научной основе построения их размеров. Данная практика не имела аналогов в мире. Созданы основы отраслевой стандартизации и нормализации. Впервые в мире разработан стандарт на общие техусловия и качественные показатели для металлорежущих станков. Разработаны спецсистемы агрегатирования станков, данное решение позволило в кратчайшие сроки изготовить на серийных заводах сотни различных станков в том числе для обработки тюбингов для метрополитенов, станков для сельскохозяйственного машиностроения и для многих других заводов. В рамках сотрудничества ЭНИМСа и московского завода "Станкоконструкция" разработан первый в СССР агрегатный станок многошпиндельного типа предназначенный для оснащения автомобильных заводов.

В 1937 году Советский Союз занимает первое место в Европе по объемам производства агрегатных станков, за это ЭНИМС награжден Сталинской премией первой степени.

В конце 1930-х годов ЭНИМС активно участвует в проектах, направленных на техническое перевооружение предприятий оборонной промышленности СССР. Это направление деятельности и стало для института основным в тяжелые годы Великой Отечественной войны. ЭНИМСом были разработаны более восьмисот агрегатных и уникальных станков высокой производительности без которых был бы недостижимы колоссальные объемы производства танков, орудий, различных боеприпасов и самолетов для нужд фронта. Институт сделал весомый вклад, направленный на победу нашей родины над германским фашизмом.

В послевоенное время из состава ЭНИМС выделились самостоятельные организации: СКБ-1 по проектированию агрегатных и специальных станков (1946 г.) и СКБ-6 по проектированию автоматических линий (1950 г.).

В 1950-м году введен в эксплуатацию первый в мире автоматизированный завод по производству поршней в Ульяновске. Группе разработчиков этого завода - сотрудников ЭНИМС под руководством В.И. Дикушина и А.П. Владзиевского присуждена Государственная премия 1-ой степени. Завод принимал участие в автоматизации производства подшипников качения Первого государственного подшипникового завода в Москве. Разработчики комплекса получают Ленинскую премию, в число лауреатов вошли сотрудники ЭНИМС В.П. Бобров, С.Н. Власов, Я.С. Соловейчик. Институт по праву может считаться первопроходцем в области создания оборудования с числовым программным управлением (ЧПУ).

В 1958 году, на выставке в Брюсселе всему миру продемонстрирован первый станок с ЧПУ, одновременно разрабатывались электрические шаговые двигатели, которые могли контролироваться устройствами ЧПУ на базе полупроводниковых элементов.

В 1961 году основаны Вильнюсский и Закавказский филиалы ЭНИМС.

В 1967 году на смену исчерпавшему свой ресурс небольшому термоконстантному залу был запущен уникальный термоконстантный цех с автономными системами системами обеспечения и регулирования температуры кондиционирования воздуха и др.

В 1960 - 1970-х годах в институте проводились работы по объединению станков с ЧПУ в автоматизированный участок управляемый электронно-вычислительной машиной для мелкосерийной механической обработки тел вращения (АУ-1) а также корпусных деталей (АП). В.С. Васильевым разработаны теоретические основы автоматизации процесса балансировки деталей и узлов машин, что позволило создать технологию и уникальное оборудование для прецизионной балансировки узлов быстроходных машин, турбогенераторов, двигателей электровозов и тепловозов, узлов космических летательных аппаратов, автомобилей.

1976 год ознаменован для института созданием научно-производственного объединения по разработке и производству металлорежущих станков НПО "ЭНИМС" в состав которого вошли 3 завода, Украинский научно-исследовательский институт станков и инструментов (УкрНИИСИП), а также вычислительные центры.

В 1981 году институт вводит в эксплуатацию собственный вычислительный центр, который должен позволить решать более сложные задачи при проектировании станков. Ведутся большие работы по организации компьютерной автоматизации производства на основе CALS-технологий. Для АЗ разработаны интегрированные системы управления (ИАСУ АЗ) на базе широкого применения средств вычислительной техники - компьютеров, локальных вычислительных сетей, программируемых логических контроллеров (ПЛК). А также средств идентификации предметов и средств труда.

Под руководством М.А. Эстерзона разработаны специальные технологические процессы и оборудование для многопроходного строгания рисунков металлографических форм.

Созданы технология и станки для водоабразивного струйного резания различных материалов, обеспечивающих высокую производительность и точность воспроизведения профиля. Разработаны технологии обработки кремниевых пластин для электроники (геттерирование и скрайбирование).

Под руководством С.А. Шевчука разработаны новые марки чугуна, сочетающие высокие эксплутационные свойства, технологичность и экономичность за счет специального регулирования состава чугуна, технология ковшовой обработки чугуна - ЭТМОЛ - процесс, расчет технологичности конструкций литых базовых деталей тяжелых и уникальных станков, позволяющий создать оптимальные конструкции тяжелых и уникальных отливок, новые марки легированных сталей, процессы их упрочнения. На базе синтеграна разработаны новые композиционные материалы для радиационной защиты, для захоронения радиоактивных отходов.

В целях ускорения процесса проектирования и получения оптимальных выходных характеристик и конструкции станка разработаны и внедрены в СКБ и на станкозаводах подсистемы САПР (автоматизированных расчетов и проектирования станков и их узлов), включающих выбор компановок при проектировании нового станка, расчет и оптимизация параметров несущей системы, исходя из статических и динамических характеристик в зоне резания («Несущие системы»), проектирование и расчет привода главного движения («Главный привод»), привода подач станков с ЧПУ («Привод подач»), шпиндельного узла на подшипниках качения, включая высокоскоростные («Шпиндельный узел»), направляющих всех видов («Направляющие»), гидрооборудования

станка, электрооборудования (В.В. Каминская, З.М. Левина, А.И. Левин, Р.М. Пратусевич, А.Г. Бойм, Э.М. Пекарский, А.Л. Великовский, Л.П. Бейлин, А.С. Литвак).

На базе испытательного центра ЭНИМС создан комплекс автоматизированного проектирования электросхем управления металлообрабатывающим оборудованием машиностроительных предприятий, обеспечивающий сквозное проектирование электросхем оборудования с имитацией рабочих циклов систем управления (В.Н. Ладик). Эта САПР позволила значительно сократить сроки проектирования и переработать научно-техническую документацию на станки с учетом требований современных международных стандартов. Оборудование, разработанное в институте пользовалось большим спросом не только на многих предприятиях СССР, но и во многих странах мира.

В результате цикла исследований (с начала 50-х годов) для обработки труднообрабатываемых материалов в ЭНИМСе под руководством

А.Л. Лившица и Б.Х. Мечетнера созданы и широко внедрены в промышленность электрофизикохимические, абразивноэлектрохимические, ультразвуковые, лазерные и ряд других методов обработки и соответствующие станки. К 1980-м годам доля оборудования такого типа, разработанного ЭНИМС составляла более 40% в общем мировом производстве.

С развалом СССР некоторые cерийные заводы на которых выпускалась продукция ЭНИМСа остались за границей, в их числе были и предприятия, входящие в состав одноименного НПО. Научная отрасль в России стагнировала, наблюдался отток высококлассных специалистов, многие уезжали за границу. Внимание государства к станкостроительной отрасли сводилось к нулю, однако завод сумел выжить в эти непростые годы, сохранив костяк квалифицированных специалистов и наладив сотрудничество с зарубежными компаниями. В 1990-х годах аккредитован в системе ГОСТ Р Испытательный Центр металлообрабатывающих станков, ГПМ и ГПС, в котором за период аккредитации проведено более 1400 сертификационных испытаний.

На базе ОАО «ЭНИМС» в 1999 году немецким органом аккредитована в Европейской системе «Лаборатория испытаний металлообрабатывающих станков ЭНИМС». Проведенные в лаборатории испытания, направленные на оценку безопасности машин, дали возможность российским и зарубежным производителям, экспортирующим свою продукцию, получить сертификаты на 170 моделей и модификаций оборудования, что дало основания маркировать это оборудование знаком СЕ. В 1999 г. коллектив отдела Гидравлики института разработал, изготовил и оснастил гидроприводами врата Храма Спасителя.

В 2000-х годах институтом созданы и внедрены технологические решения для отечетсвенных и зарубежных предприятий. В частности, на Тверском вагоностроительном заводе была введена в эксплуатацию гидроустановка УЗПС1 для запрессовки подшипников на вагонные оси. Электрогидравлические приводы на базе цифровых редукционных клапанов внедрены в многокоординатном стенде для ресурсных испытаний рам вагонных тележек (лаборатория ОАО «РЖД», Щербинка). В той же лаборатории внедрен программируемый электрогидравлический привод с усилием до 10 т установки, предназначенной для статических и динамических испытаний вагонных тележек на поперечную жесткость.

Для Центрального научно-исследовательского института машиностроения ЦНИИмаш (г. Королев) институтом разработана и изготовлена уникальная гидроустановка для имитационных испытаний изделий аэрокосмического комплекса в 10 координатах.

В начале 2000-х годов ЭНИМС по заказу Объединения ГОЗНАК на Московской печатной фабрике разработал технологию и создал оборудование для изготовления металлографских печатных форм, обеспечивающих повышение качества печати и лучшую защищенность печатных изделий от подделки, в том числе за счет визуальных признаков подлинности, принципиально недоступных для травления и ручного гравирования.

В развитие работ по многопроходному строганию М.А. Эстерзоном разработаны технология и станок для обработки сложнопрофильных деталей методом объемного силового строгания, проведена технологическая подготовка производства станков на ООО «Дмитровский станкозавод».

В 2010 г. проведены работы по теме «Создание не имеющего мировых аналогов финишного метода обработки стекла лезвийным инструментом с нанометрическими точностями и высокоточного стенда для апробирования новой технологии».

По Федеральной целевой программе «Национальная технологическая база России» в 2010 году начата работа совместно с МГТУ «Станкин», НИАТ, Савеловский машиностроительный завод по разработке и созданию уникальной установки гидроабразивной резки на давление 6000 бар с управлением по пяти осям. ОАО «ЭНИМС» разрабатывает основной узел этой установки - станцию высокого давления.

В 2011 г. начаты НИОКР по созданию оборудования для изготовления термостабильных корпусных деталей металлорежущих станков из материалов с высокими демпфирующими свойствами на основе минерал - полимерных композитов.

В 2012 году. на базе института совместно со швейцарскими фирмами MACROMASH и IBAG создано СП ЗАО «ЭНИМАШ». Совместное предприятие будет производить высокооборотистые электрошпиндели для авиационной, космической, станкостроительной и других отраслей промышленности как по лицензии так и собственной разработки, а также заниматься их послепродажным обслуживанием.

Карточка предприятия

- Новое название ОАО «ЭНИМС»

- Дата основания 1933

- Статус Работает, спад от 1990

- Адрес Россия, Москва, 5-ый Донской проезд, д.15, стр.8

- Владелец ОАО «МДК-групп»

- Компании, берущие начало на предприятии 1.ЗАО «ЭНИМАШ» 2.Бизнес-центр «Донской» 3.ООО "ЭНИМС-КОРПУС" 4.ООО "Строительная компания ПРЕМЬЕР" И другие...

- Официальный сайт http://www.enims.ru

- Страница wikimapia.org http://wikimapia.or...ru/Территория-ЭНИМС

-

Коротко о ситуации

В непростые годы после развала СССР, ЭНИМСу удалось выжить и частично адаптироваться к новым экономическим условиям, сохранив костяк высококвалифицированных кадров и наладив сотрудничество с зарубежными компаниями. В 2000-х годах продолжал разрабатывать и поставлять на предприятия уникальные технологические комплексы, велось и ведется сотрудничество с российскими железными дорогами, а также с московским метрополитеном. Но для некогда одного из мощнейших проектных институтов станкостроения в СССР, а также для первого в мире разработчика станков с ЧПУ этих успехов все равно недостаточно. Приугасший научно-технический потенциал института способен выдать прорывные разработки не имеющие аналогов в мире, но все это, к сожалению, возможно только в будущем и только при условии должных внешних инвестиций.

На сегодняшний день ЭНИМС утратил значительную часть своей территории и квалифицированных специалистов. На бывшей территории расположились офисные и бизнес-центры, арендующие землю у ЭНИМСа (более половины от общей выручки завода составляют поступления от арендной платы). Планировался рейдерский захват оставшейся территории, принадлежащей институту. Об этом свидетельствуют баррикады из различного хлама, сооруженные при въездах на завод.

Переломить ситуацию и дать второе рождение ЭНИМСу призвана Федеральная целевая программа "Национальная техническая база" и ее подпрограмма "Развитие отечественного станкостроения и инструментальной промышленности на 2011-2016 годы" в рамках которой запланированы значительные денежные инвестиции в станкостроительную отрасль России, часть из которых несмоненно перепадет и ЭНИМСу. Практическая реализация программы в институте уже начинает приносить первые плоды.

- Известные люди Владимир Иванович Дикушин - выдающийся ученый академик, герой социалистического труда. Работал в институте с 1933 по 1978 гг.

Московский станкостроительный завод имени Серго Орджоникидзе

Открытое акциониерное общество "Московский станкостроительный завод имени Серго Орджоникидзе" - станкостроительное предприятие в Москве. Де-юре выпуск станков не осуществляется уже несколько лет, основное направление деятельности для предприятия на сегодняшний день является сдача неиспользуемых площадей в аренду и производство запчастей для станков и автолиний.

История завода

Московский станкостроительный завод имени Серго Орджоникидзе был основан в начале 1930-х годов ХХ века. От первенца 1-й пятилетки, освоившего выпуск первых отечественных револьверных станков и токарных многошпиндельных автоматов до головного завода производственного объединения, выпускающего большую номенклатуру сложного уникального оборудования для автоматизации производственных процессов, от мелкосерийного до массового производства - таков путь завода.

В 1939 году за успехи в создании новых типов станков и широкое развитие стахановского движения коллектив станкозавода награждается орденом Трудового Красного Знамени. Среди заводчан, ушедших в годы Великой Отечественной войны на фронт, четверо стали Героями Советского Союза.

В 1947 году автоматические линии станкозавода для обработки блока цилиндров ЗИЛ-150 отмечаются Государственной премией СССР, а в 1952 году эту же премию получают создатели гаммы специальных станков для нарезания резьбы на нефтяных трубах и муфтах. Одновременно завод делает значительный шаг вперед в развитии традиционного для него производства автоматов и полуавтоматов. За большие успехи в создании и оснащении промышленности высокопроизводительным оборудованием коллектив Московского станкостроительного завода в декабре 1975 года награждается орденом В.И. Ленина, а в ноябре 1982 года - орденом "Октябрьской революции".Выпускаются автоматических линии, агрегатные и специальных станки как для обработки корпусных деталей, так и для обработки деталей типа "тел вращения", которые использовались и используются на различных заводах и предприятиях на внутреннем и внешнем рынке.

Уже в начале 1990-х годов руководство начинает опробовать на практике привлечение арендаторов дабы снизить долговую нагрузку и облегчить общее финансовое положение предприятия. Одним из первых арендаторов стал КЭИбанк, получивший весной 1993 года помещение заводской столовой площадью 1,2 гектара. Планировалось провести приватизацию завода еще в 1992 году, однако процесс затянулся из-за противоречий между руководством завода и Госкомимуществом, последнего не устраивала полтика генерального директора завода. Разгорелась серьезная борьба за контроль над заводом. Организовывается покушение на гендиректора Анатолия Панова. 23 августа 1993 его до полусмерти избивают неизвестные, несколько месяцев Панов провел в больнице с тяжелыми травмами. После реабилитации Панова в конце 1993 года был подписан документ о приватизации предприятия, акции распределились между трудовым коллективом (51%) и Госкомимуществом (49%), но уже в 1994 году рабочие, вероятно под давлением, отдали часть своих акций. На состоявшемся аукционе акции, ранее принадлежащие Госкомимуществу были приобретены следующими компаниями: ТОО "Международный инвестиционный дом" (25% акций), ТОО "Объединение оргсервис" (21% акций), остальные 6% достались ТОО "Тис-Траст". Существовало мнение, что все компании имели между собой много общего. Так, одним из учредителей "Объединения оргсервис" стал КЭИбанк (имеет 60% в уставном капитале объединения). Учредителями "Международного инвестиционного дома" выступили КЭИбанк (10% в уставном фонде) и Межбанковское объединение "Оргбанк" (90% в уставном капитале). А ТОО "Тис-Траст" учредил Оргбанк (5%) и 4 физических лица, среди которых — гендиректор Оргбанка Сергей Семенов, владеющий 35% в уставном капитале ТОО (соучредителями "Тис-Траста" были также отец, мать и сестра Сергея Семенова — в совокупности семья владеет 95%). Более того, Оргбанк и КЭИбанк также оказались "родственными" банками: Оргбанк имеет 26% в уставном фонде капитале КЭИбанка. После завершения аукциона эти организации в совокупности имели контрольный пакет акций предприятия (51 или более %). В адрес генерального директора начали поступать анонимные угрозы, несмотря на заявления Панова в правоохранительные органы, неизвестных отыскать так и не удалось. 4 августа 1994 года, собранием акционеров в КЭИбанке было принято решение отстранить от занимаемой должности генерального директора по причине якобы нанесения им ущебу предприятия. Несмотря на череду судебных разбирательств между новыми акционерами и Пановым доказать свою правоту и восстановить должность генерального директора последнему так и не удалось. Возможно, в отсутствии генерального директора 5 августа 1994 года был произведен вооруженный захват АООТ "Московский станкостроительный завод" руководителями КЭИбанка и созданными при нем коммерческими структурами". Завод приостанавливет производство, падает репутация, начинается отток высококвалифицированных специалистов. Общая задолженность предприятия на тот момент составляла от 9 до 11 миллиардов рублей. Акционеры-юридические лица продали часть своих акций, у каждого из них осталось не более 5% в уставном капитале завода. Акции предприятия купили физические лица, кто именно - являлось коммерческой тайной. Визит Президента РФ Б.Н.Ельцина на завод в 1995 году общей ситуации не поменял. В 1997 году завод выпустил лишь 12 единиц металлообрабатывающих станков и 4 единицы автоматических линии. Ежегодно завод покидали 100-200 сотрудников, в том числе и инженерных специальносте й. Еще через несколько лет, в 2003 году дорогостоящая земля под заводом площадью 11,5 га была незаконно отчуждена за символическую цену предпринимателем Сергеем Кондрашовым и его аффилированными структурами. С 2005 года начались работы по постройке многофункционального торгового комплекса "Ашан" общей площадью порядка 200000 кв.м, включая многоярусную подземную автостоянку. К этому времени выпуск всей машиностроительной продукции, за исключением компонентов для ранее выпущенных станков, был прекращен. Выпуск станкокомплектов в 2005 году составил жалких 7 миллионов рублей, что является менее 5% от общей выручки предприятия, напротив, поступления от арендной платы в этом году составили 132,1 млн.руб. Небольшую часть выручки занимают поступления от исполнения контрактов на оказание услуг технического назначения на сторону (металлические ограждения, контейнеры для автомоек, различные узлы и детали).

Статья составлена по материалам: www.zahvat.ru; mzio.narod.ru; www.kommersant.ru

Карточка предприятия

- Новое название ОАО "Московский станкостроительный завод имени Серго Орджоникидзе"

- Дата основания 1932

- Статус Номинально существует

- Адрес Россия., г. Москва, ул. Орджоникидзе, д.11

- Владелец Контрольный пакет акций предприятия (62%) принадлежит компании «Инвест-Сервис» (ООО) и ее аффилированным лицам (по состоянию на 2005 г.)

- Компании, берущие начало на предприятии 1.Общество с ограниченной ответственностью "Научно-производственное предприятие "Завод имени Серго Орджоникидзе" Официальный сайт: http://www.ziostanok.ru 2. Бизнес-парк "Орджоникидзе 11" Официальный сайт: http://www.arenda-mir.ru 3. ООО “ТРЦ Гагаринский” А также множество других арендаторов...

- Официальный сайт http://mzio.narod.ru/

- Страница wikimapia.org http://wikimapia.or...к-«Орджоникидзе-11»

-

Коротко о ситуации

Многочисленные нарушения при проведении процесса приватизации и бездействие правоохранительных органов в начале 1990-х годов способствовали силовому захвату контроля над предприятием, давлением на сотрудников и, впоследствии, отчуждением их акций. Несмотря на все заявления новых акционеров погасить долги и развивать предприятие - завод начал деградировать. В большом количестве завод покидали ценные кадры. Земля под заводом, практически в центре Москвы, впоследствие, была выкуплена фактически за бесценок. Выпуск станкостроительной продукции значительно ужался, а затем, началу 2000 годов и вовсе был сведен к нулю. Сборочное и пусконаладочное производство станков было выделено в отдельное cтруктурное подразделение. В то же время рос как на дрожжах Бизнес-парк "Орджоникидзе 11" сдающий в аренду помещения умирающего завода. В итоге на сегодняшний день мы имеем обширный бизнес-парк, занимающий практически всю площадь бывшего завода в котором кишат десятки крупных и не очень арендаторов, подавляющая часть которых специализируется на оптово-розничной торговле. Клочок былого станкостроительного производства с парой-тройкой десятков рабочих-энтузиастов притаился где-то в пучинах бизнес-парка и, де-юре, приносит символическую часть к общей выручке, в основном от продажи запчастей к станкам, а также оказания услуг на сторону по механообработке, а может и вовсе выведен за пределы родной территории. Однако стоит упомянуть о тех самых "структурных подразделениях", которые отделились от основного предприятия в 1990-е годы. Одной из таких компаний является самостоятельное ООО "НПП "ЗиО" созданное в 1996-м году на базе сборочного цеха завода им. Орджоникидзе. Сам факт выпуска новых станков на данном предприятии на сегодняшний день находится под сомнением, компания не раскрывает свои данные (возможно и к лучшему). Если верить описанному на официальном сайте компании можно предположить, что ООО ведет работы над уникальным, не имеющем аналогов в мире автоматизированным шлифовальным комплексом с точностью обработки не более полутора нанометров. Логично предположить, что на создание такого комплекса требуются немалые средства, недостижимые для такой небольшой компании. Кто инвестирует в разработку этого комплекса также пока неизвестно, но все-таки хочется надеяться, что реальная работа уже ведется и в ближайшем будущем станкозавод им. Орджоникидзе получит шанс на возрождение.

- Известные люди Зыкина Людмила Георгиевна - российская певица, педагог, народная артистка СССР (1973), Герой Социалистического Труда (1987), дважды кавалер ордена Ленина (1979, 1987), кавалер ордена Святого апостола Андрея Первозванного (2004). Зыкина имеет ордена "За заслуги перед Отечеством" I, II и III степеней (1997, 1999, 2009). В военное время работала токарем на Московском станкостроительном заводе имени Серго Орджоникидзе. За самоотверженный труд ей, совсем ещё юной, было присвоено звание "Заслуженный орджоникидзовец"

Московский завод агрегатных станков и автоматических линий «Станкоагрегат»

Московский завод агрегатных станков и автоматических линий «Станкоагрегат» - машиностроительное предприятие расположенное в Москве. Приоритетными видами деятельности в нынешнее время является проектирование и изготовление оборудования для коммунальных хозяйств (комплексы для сортировки и брекетирования отходов и их переработки, механизированных приемных бункеров с молотковыми дробилками для оснащения снегоплавильных камер). Также завод разрабатывает и производит автоматические линии, предназначенные для автомобильной, авиационной, нефтеперерабатывающей, железнодорожной промышленности, оборудование для расснаряжения химических боеприпасов и др.

История завода

Довоенное время 1929-1941гг.

Завод "Стальмост" (первоначальное название завода) был создан в 1929 году на базе мостового цеха металлургического завода "Серп и молот", а также мастерских "Машинотрест". Завод расположился на 2,5 гектарах на окраине Москвы, село Карачарво, по соседству с заводом "Фрезер", на строительной площадке началось возведение деревянных бараков, в которых должны разместиться цеха будущего завода.

Необходимость в строительстве подобного предприятия была обусловлена масштабной индустриализацией страны, возводились десятки будущих индустриальных гигантов в Украинской ССР и на Урале, строители испытывали дефицит качественных материалов и первое время после запуска завод поставлял на стройки металлоконструкции различных типов.

С середины 1930-х годов, в рамках постановления ЦК ВКП (б) и Совета народных комиссаров СССР "О десятилетнем плане реконструкции Москвы" завод принимается осваивать новые виды продукции для выполнения заказов из Москвы. Эскалаторы для московского метрополитена, каркасы кремлевских звезд, шлюзовые ворота, металлоконструкции гидротехсооружений канала им. Москвы и перекрытия Химкинского речного вокзала, Белорусский мост через Москва-реку и перекрытия для Государственного академического Малого театра являются лишь частью масштабной работы в этом направлении. Многие изделия выпущенные заводом продолжают эксплуатироваться и по сей день. Из года в год завод осваивает все более сложные виды продукции, полностью ориентируясь на государственные заказы.

Трудные времена Великой Отечественной войны

С началом ВОВ предприятие как и многие другие из СССР перешел на выпуск продукции для фронта, в частности для обороны Москвы. Завод занимался ремонтом деталей бронепоездов, выпускал корпуса снарядов для знаменитой реактивной системы залпового огня "Катюша", радиолокационные антенны, противотанковые укрепления и др. В отличие от многих заводов, эвакуированных в первые месяцы войны, "Стальмост" продолжал работать на прежнем месте. Разгром немецко-фашистских войск под Москвой несколько облегчил жизнь предприятия, возобновились поставки металлоконструкций для московского метрополитена.

Нелегкий период восстановления

В послевоенное время на заводе производились различные виды подъемно-транспортного оборудования, интенсивно развивалось экспортное направление завода. Завод принимал участие в строительстве Бхилайского металлургического комбината в Индии, поставлял свою продукцию в Китай, Египет, Болгарию, Румынию, Монголию и другие страны.

Кардинальные перемены

Согласно июньскому поставлению Пленума ЦК КПСС в 1958 году жизнь завода круто изменяется. В кратчайшие сроки необходимо было освоить производство принципиально нового вида продукции для завода - спецстанков и автоматических линий для автопрома, тракторного и сельхозмашиностроения. "Стальмост" получает новое имя - Московский завод агрегатных станков и автоматических линий "Станкоагрегат". За несколько последующих лет завод разработал и выпустил несколько видов внутришлифовальных станков, количество изготовленных автоматических линий исчеслялось сотнями. Завод поставлял свою продукцию на заводы во всех уголках СССР и на экспорт, потребность в таком оборудовании у отечественных предприятий была огромна. До сих пор значительная часть заводов работала либо на довоенных станках, либо использовала ручной труд. Станкоагрегату был необходим новый, существенный толчок в развитии станкопроизводства, выпускать высокотехнологичную продукцию станкостроения на старых площадях в объемах, которых требует спрос было очень сложно, необходимо было идти в ногу со временем, поэтому начиная со второй половины 1960-х годов проводится масштабная реконструкция предприятия, возводятся новые производственные корпуса, для новых цехов закупается самое современное технологическое оборудование. Возведен корпус прецизионных станков площадью 12,3 тыс. квадратных метров, цех автолиний площадью 9,1 тыс. квадратных метров, ремонтно-механический цех, очистные сооружения. Подвергся реконструкции и цех металлоконструкций, построено и открыто ПТУ на 500 мест, столовая на 500 мест, клуб на 400 мест, гостиница при заводе на 1000 мест.

Самые успешные времена

В 1960-1970-х годах Завод поставляет автоматические линии высокой производительности на строящиеся гиганты автомобильной промышленности - КамАЗ и Волжский автомобильный завод. Автоматические линии и агрегатные станки приобретают Московский автомобильный завод им. Лихачева, АЗЛК, Горьковский автозавод, Ярославский моторный завод, Запорожский автомобильный завод, Владимирский, Волгоградский и Харьковский тракторные заводы, а также ряд других предприятий в Советском Союзе и за рубежом. Только за 1974 год предприятия Советского Союза получили от завода 11 автоматических линий и 56 агрегатных станков. К 1980-м годам завод выпускал значительную часть важных систем к своим станкам (шпиндельные коробки, электрошкафы и др). Развивалось производство товаров народного потребления (изделия из полимеров, мебельная фурнитура).

Постсоветский период

После распада СССР завод "Станкоагрегат" приватизируется и акционируется, Открытое акционирное общество «Станкоагрегат» учреждено в соответствии с Указом Президента Российской Федерации от 1 июля 1992 г. № 721. Общее положение на заводе ухудшается из года в год равно как трудные времена переживали и традиционные потребители завода. К концу 1990-х годов финансовое положение на предприятии остается напряженным; сказывается нехватка оборотных средств, т.к. оплата за поставленную продукцию производится в основном бартером. Производство технологического оборудования за последние 10 лет сократилось в несколько раз. При поддержке правительства Москвы организовано производство оборудования для коммунальщиков - автоматизированных мусоросортировочных комплексов, обеспечивающих технологию 1-го этапа утилизации твердых бытовых отходов (ТБО) – выделение и прессование вторичных материальных ресурсов - бумага, картон, черные и цветные металлы, различного вида пластики, стекло и механизированные приемные бункеры для

оснащения снегоплавильных камер. Освоение этого направления стало, по сути, спасательным кругом для тонущего завода. В 2001 году объем производства металлорежущих станков составил менее 10% от общего объема производства на заводе. В последующие годы станкостроение остается на втором плане да и то в плане обслуживания ранее поставленного оборудования.

В 2013 году, промышленно-строительная группа компаний "СУ-155" приобрела у ОАО «Станкоагрегат» участок площадью 12,1 га на востоке Москвы, где планирует построить микрорайон площадью не менее 114 000 кв. м. Предположительная сумма сделки - около 2 миллиардов рублей http://www.su155.ru/company_group/press_center/smi/Vedomosti_Novye_zemli_SU-155/

Карточка предприятия

- Новое название ОАО «Станкоагрегат»

- Дата основания 1929

- Статус Номинально существует

- Адрес Россия, 109202, г. Москва, Перовское шоссе, 21

- Владелец Татьяна Ванская (22,98%), члены совета директоров Александр Толстоноженко (21,54%), Алексей Королев (21,38%) и Игорь Колобов (21,31%)

- Официальный сайт http://www.stanko-agregat.ru/

- Статья в википедии http://ru.wikipedia...5%D0%B3%D0%B0%D1%82

- Страница wikimapia.org http://wikimapia.or...ОАО-«Станкоагрегат»

-

Коротко о ситуации

В последнее время приоритетными видами деятельности для завода являлось производство продукции для коммунальных хозяйств - комплексы для сортировки и брекетирования отходов и их переработки, механизированных приемных бункеров с молотковыми дробилками для оснащения снегоплавильных камер. Велись работы по созданию оборудования для расснаряжения химических боеприпасов в рамках федеральной целевой программы уничтожения химоружия. Выпуск же исторической продукции завода - автоматических линий и станков либо приостановлен, либо ведется в небольших количествах, проводится модернизация ранее выпущенных изделий. Территория завода площадью 12,1 гектара недавно была выкуплена промышленно-строительной группой компаний "СУ-155" под постройку жилого микрорайона, сейчас уже ведется расчистка площадки под застройку. Оставшееся производство планируется перенести на одну из промышленных площадок "СУ-155" в Московской области, на какую именно - пока не определено.

Краснодарский станкостроительный завод им. Седина

Краснодарский станкостроительный завод им. Седина - одно из старейших и крупнейших предприятий г. Краснодара. Основным видом деятельности в советский период являлось производство металлообрабатывающего оборудования, в основном токарно-карусельных станков и обрабатывающих центров. применяемых в различных отраслях промышленности в.т.ч и оборонной.

История завода.

"Кубаноль"

В период промышленного роста Российской Империи перед I мировой войной, на волне растущего потребления нефти во многих отраслях приобретают значение нефтяные промыслы Кубани, которые резко поднялись до 3 места по значимости в стране после бакинских и грозенских. В связи с востребованностью нефтяниками машин для нефтедобычи, дабы не упустить время на весьма перспективный рынок сбыта, британским финансистом Джоном Семеоном Беркхеймом и промышленниками из Вены шотландского происхождения Фредериком Джеймсом и Вильямом Генри Мак-Гарвей образовано АО «Русско-Кубанская промышленная и нефтяная компания», которая была зарегестрирована в Лондоне, там же находилось управление и контора компании. От российских предпринимателей в состав учредителей и в Совет директоров компании вошел известный екатеринодарский купец Адольф Николаевич Роккель, получивший от остальных учредителей генеральную доверенность на ведение дел в г. Екатеринодаре.

В мае 1910 года Роккель заключает арендный договор с городской управой города Екатеринодар об аренде «части городского выгона за садом Шика между рекою Кубань и полотном Владикавказской железной дороги площадью в двадцать пять десятин под постройку машиностроительного и механического завода, нефтепровода, нефтехранилища, нефтеперегонного завода и всех к ним приспособлений». Строительство финансировали как зарубежные, так и отечественные банки.

27 августа 1911 года в южной части Екатеринодара, на берегу реки Кубань состоялось открытие завода "Кубаноль" или "Кубанская нефть",предназначенного для выпуска оборудования, применяемого в нефтяной промышленности. Завод обладал всем спектром цехов, необходимых для производства полного цикла: чугунолитейным, сборочным, механическим, котельным. Имелся собственный котельный цех, силовая станция, различные складские и вспомогательные площади и др. По началу основное ядро специалистов высокой квалификации составляли иностранные специалисты из австрии и чехии, были и русские рабочие, которые перешли работать на завод из крупных промышленных предприятий. Завод располагал самой мощной высококвалифицированной силой в Екатеринодаре. На заводе использовалось оcнащение станками и оборудованием ведущих зарубежных и российских предприятий. В 1914 году Россия принимает участие в I мировой войне, военные стали проводить отбор частных предприятий, которые были бы способны выполнить заказы на производство военной продукции. Таким заводом стал "Кубаноль". Руководство предприятия явно преувеличивало реальные производственные возможности завода. К примеру: в письме начальнику Главного артиллерийского управления от 5 января 1915 года завод извещал, что способен в течении года выполнить заказ на производство полмиллиона штук фугасных гранат для пушек 3-х дюймовок. Заказ был получен в ближайшее время, однако при его выполнении завод столкнулся с проблемами, связанными с недостатком мощностей, остро встала необходиость технического перевооружения, но заказанные за рубежом станки прибыли на завод с опозданием на несколько месяцев, заказ был урезан до 250 тысяч. В 1915 году предприятие выпускает свой первый токарно-винторезный станок "Кубаноль" тем самым показав, что способно производить такой сложный вид продукции. 1916-й год был одним из самых успешных за всю непродолжительную историю работы предприятия. Расширялась линейка выпускаемой военной продукции. Вдобавок к производству гранат завод освоил производство мин для минометов. После начинает ремонт минометов, а затем приступает к их непосредственному изготовлению. Параллельно развивается производство и мирной продукции: железные ступицы для повозок интендантского ведомства, бурильные станки и оборудование для нефтяных промыслов, пароводяные насосы, котлы (резервуары) для маслобойных заводов, железные вагонетки и ёщё более 40 наименований продукции по заказам различных заводов и фирм. Если в 1914-1915 годах на заводе работало 280 человек, то к 1915-1916 годам их число увеличилось до 1250 человек. Cоответственно производственные мощности выросли в несколько раз. К 1916 году на заводе экспулатировалось более 150 станков. Но 1916 год был и последним годом успешной и стабильной работы, революционные потрясения в стране происходившие в 1917 году сказались на его состоянии, это и спад производства и, вследствии, сокращение персонала. В сентябре 1917 года численность занятых сократилась до 800 с необольшим человек. Поражение движения Белых в ходе Гражданской войны в России в ряды которых завод поставлял свою продукцию, всеобщая нестабильность и разруха в стране сильно ударили по заводу, производство терпит сильный спад, закрываются убыточные мощности. К 1919 году численность сотрудников не превышала 400 человек.

Становление

1920 - 1930 гг.

Постановление о национализации завода Кубано-Черноморский революционный комитет принял в конце августа 1920 года. В постановлении говорилось: «Машиностроительный завод «Кубаноль» в Екатеринодаре принадлежавший акционерному обществу «Русско-Кубанская промышленная и нефтяная компания с ограниченной ответственностью» со всеми относящимися к нему предприятиями, отделениями, складами, конторами, капиталами и имуществом, в чём бы таковое ни состояло и где бы оно ни находилось, ОБЪЯВЛЯЕТСЯ СОБСТВЕННОСТЬЮ РЕСПУБЛИКИ и поступает в полное её ведение в лице Отдела Металлов В.С.Н.Х.». Этим же постановлением владельцы и действовавшее до этого правление обязывались сдать в полном порядке «все свои дела, документы, капиталы и имущества, где бы таковые ни находились и в чём бы ни заключались». Весь административный, технический и служебный персонал был обязан оставаться на своих местах и исполнять свои обязанности под страхом наказания «по всей строгости революционных законов». После национализации завод некоторое время работал исключительно за счет исполнения небольших частных заказов, но в 1921 году завод переходит в подчинение Наркому тяжелой промышленности СССР с переходом на гособеспечение и выполнение заказов непосредственно от государства, начинается техническое перевооружение завода, на месте разрушенной в 1920 году мартеновской печи строится аналогичная новая, ведется реконструкция сборочного и деревообрабатывающего цехов, кровли.

1922 год, пятая годовщина Великой Октябрьской революции. По предложению заводчан, заводу "Кубаноль" присваевается имя бывшего работника завода, токаря, передовика производства Глеба Митрофановича Седина, принимавшего участие в революционных событиях и погибшего в Гражданской войне. Исторически Кубань обладала очень плодородной почвой и вследствии развитым сельским хозяйством. Это отразилось на преобразованиях 20–30-х гг., где специфические особенности регионов учитывались на фоне усиления роли партийных органов и централизации в экономической жизни страны. В результате к концу 20-х годов, крупная промышленность на Кубани в.т.ч и машиностроительная находилась практически в стагнации. Несколько крупных заводов региона в том числе и завод имени Седина в этот период занимались, по большей части, лишь ремонтной деятельностью и были приравнены к ремонтным мастерским. Несмотря на пополнение рабочих и оборудования с ликвидированных правительством небольших убыточных предприятий ситуация на заводе оставалась тяжелой. Неоднократно поднимался вопрос о закрытии завода в связи с нерентабельностью выпускаемой продукции, но в связи с большой безработицей в регионе - это предложение было отклонено. В 1929 году Завод им. Седина снова был «возвращен за ненадобностью» Севкавметаллтресту, в ведении которого он находился раньше. Завод переходил из рук в руки, отношение трестов было к нему как к «принудительному ассортименту».

Несмотря на все эти трудности, завод смог освоить целую гамму новых, востребованных видов продукции: свайные молоты, фрикционные лебедки, паровые шоссейные катки, моторные сенные прессы, производил также стальное литье для собственного производства и других заводов Севкавметаллтреста, в первую очередь – для новороссийского завода «Красный двигатель». Готовились рабочие кадры для завода в одной из двух школ ФЗУ – школы металлистов. C 1931 года завод подчиняется Дормашобъединению, сотрудники которого проанализировали функционирование завода. Выяснилось, что из-за недостаточной поддержки у завода наблюдается дефицит квалифицированных рабочих. Так, в 1 квартале инженерно - технических работников вместо 117 было 106, во 2-ом квартале – 114 и только в 3-ем квартале завод был «укомплектован количественным составом, но до качественного – еще далеко». Большую часть своей непродолжительной истории завод переходил из треста в трест, не имеющий независимости смог принести успехи советскому машиностроению, завод становится известным не только в крае, но и по стране. План 1-й пятилетки был перевыполнен. Несмотря на относительно неблагоприятный с точки зрения объемов производства 1932 год, из-за внешних проблем с поставками сырья, неэффективными действиями управленческого аппарата предприятия, частыми поломками оборудования и др, предприятие выпустило большое количество продукции не имеющей аналогов в СССР. Впервые в Европе изготовлен уникальный дорожный комбайн, вне плана удовлетворена потребность черной металлургии в скиповых лебедках, монтажных тележках, железных конструкциях для обслуживания домен, канаворисокопателях, кантовальных лебедках и лебедках для блюминга, сократив при этом ввоз аналогичной продукции из-за границы. Завод постепенно наращивает свой экономический вес как в краевых рамках, так и в государственных. В 1933 году завод переходит в трест «Союззапчермет», соответственно делается упор на выпуск продукции для черной металлургии. Но через 2 года произошло событие, которое определило основное направление деятельности предприятия вплоть до настоящего времени - станкостроение. В 1935 году предприятие переходит в подчинение Наркомата станкостроительной и инструментальной промышленности, решение выбрано не случайно, ведь у предприятия уже существовал определенный опыт в производстве станкостроительной продукции. План производства на 1936 год, превышал план предыдущего года на более, чем 60 процентов. Одновременно необходимо было подготовить завод к производству станков. Станкостроение - отрасль, которая требует высокую культуру производства, современное оборудование, работников с высочайшей квалификацией. К этим условиям завод оказывается не готов по некоторым показателям. К примеру литейный цех еще не способен отливать детали, которые соответствовали бы техническим условиям. Механический цех аналогично должен производить изделия должного качества и поставлять их на сборку, но подход к работе, отношение рабочих к инструменту и оборудованию оставались на низком уровне. Все это говорило о том, что управляющими составами цехов необходимо серьезно поработать над своими кадрами, и, в первую очередь, над собой. И в 1937 году завод первым в Советском Союзе выпускает партию токарно-карусельных станков модели 152. Тем самым замещая, фактически, стапроцентный импорт токарно-карусельных станков из Германии, Англии и Соединенных Штатов.

Великая Отечественная. Разруха...

1940 - 1945 гг.

В 1940 году в целях подготовки технических специальностей на базе завода был создан был создан вечерний техникум. Обучение студентов велось прямо в производственных помещениях завода по двум специальностям. Преподавателями техникума стали опытные инженеры завода. В 1941 году для реконструкции завода Совнарком СССР выделяет 23 млн. руб под создание мощностей, необходимых для для достижения годового объема выпуска 800 единиц станков. Но Великая Отечетсвенная война, начавшаяся 22 июня 1941 года, внесла свои коррективы. Большая часть промышленных предприятий г. Краснодара перешла на выпуск военной продукции. С первых дней войны завод, наряду с выпуском токарно-карусельных станков, освоил производство изделий для фронта: различных снарядов, гранат противотанковых и ручных, минометов, cабельных клинков. В связи с опасной близостью фронта к Краснодару, в августе 42-го было принято решение эвакуировать завод в г. Новосибирск. В Сибири завод наладил производство шлифовальных станков. В период оккупации Краснодара с августа 1942г. по февраль 1943г. немецкие оккупанты практически полностью разрушили историческую территорию завода.

В феврале 1943г. после освобождения города советскими войсками из Сибири стали возвращаться специалисты, покинувшие завод во время эвакуации. 16 февраля, около 150 сотрудников вышли на первый после оккупации рабочий день и приступили к восстановлению завода. Уже через месяц состоялся запуск литейного цеха, за весенне - летний период были возрождены механические цеха, в ноябре пущен цех чугунного литья. 1 cентября 1943 года принимается решение перевести завод в состав действующих, а в декабре 1943 г. Госкомитет Обороны принимает решение восстановить в течении 1944 года завод до того уровня, каким он являлся до эвакуации. До окончания войны завод производил в основном запасные части для бронемашин к машинам сельского хозяйства, двигатели для авто и мототехники. Не забывал завод и станкостроительное направление, которое так и не удалось отладить должным образом до начала войны. Во втором квартале 1944 года состоялся выпуск первого модернизированного токарно-карусельного станка модели 152 М, до конца года удалось собрать 3 таких станка из довоенного задела, помимо этого завод выпустил 36 единиц токарно-винторезных станков, более 10 тысяч единиц запасных частей к станкам и сельхозтехнике. Из-за слабой материальной базы, запозданием с поставкой чертежей из Сибири, дефицита сырья, недостаток квалифицированных рабочих в 1944-1945 годах, заводу не удалось в полном объеме восстановить станкостроительное производство.

Бурное развитие станкопроизводства

1945 - 1960гг.

В конце 1940-х, начале 1950-х годов завод смог преодолеть довоенный уровень производства станков, начинаются поставки станкостроительной продукции на экспорт. В 1950 году заводом выпущен первый станок мод. 1502 предназначенного для обработки цельнокатанных железнодорожных колес. Интенсивно развивается и соцкультурная направленность предприятия. В 1955 году состоялось открытие пионерского лагеря ДОК «Восход» в г. Анапа. За период с 1951 по 1960 годы заводом выпущено более 4 тысяч станков, около 500 отправлены на экспорт в более чем 20 стран мира.

Расцвет

1960 - 1990 гг.

В 1961 году Сединцы первыми в Союзе выпускают тяжелый токано-карусельный станок с числовым программным управлением (ЧПУ). В 1963-м - уникальный многошпиндельный вертикально-токарный полуавтомат. В середине 60-х, в производстве внедряется система планово-предупредительного ремонта оборудования, позволяющая снизить риск непредвиденных поломок парка технологического оборудования завода, сократить время простоя при его неисправностях. Территория завода и цеха полностью восстановлены и благоустроены после разрушений в годы ВОВ, строятся новые производственные корпуса в рамках удвоения производственной мощности завода, через 2 года состоялся их запуск в экспулатацию. В 1971 году за большие заслуги перед Советским государством и обществом в области производства, завод награждается орденом Трудового Красного Знамени СССР. Продукция завода получает высокие награды на крупных отечественных и зарубежных выставках производственного оборудования. В середине 70-х годов пущена в экспулатацию первая очередь четвертого по счету производственного корпуса, состоящего из 8 пролетов, начало крупносерийного выпуска станков с числовым программным управлением (ЧПУ). В 1976 году принята в экспулатацию вторая очередь четвертого производственного корпуса. В конце 1977 года заводом имени Седина выпущен 25-ти тысячный станок с момента основания. В конце 1970-х появляются на свет прототипы станков моделей 1А512МФ3, 1А516МФ3, 1А525МФ3, 1А532ЛМФ3. Завод стал одним из крупнейших в мире производителем станков токано-карусельного типа. Продукция завода, несомненно, составляла часть станочного парка каждого крупного завода машиностроения в Советском Союзе и поставлялась на экспорт более, чем в 50 стран ближнего и дальнего зарубежья. В 1980-х годах разрабатывается многоцелевой станок модели 1С528МФ4 с ЧПУ для комплексной обработки деталей диаметром до 5000 мм

В 1986 году на базе цехов и отделов завода им. Седина создается производственное объединение им. Седина. Станкостроительный завод входит в это объединение в качестве головного предприятия. В июне 1988 года основано первое в Краснодарском Крае совместное предприятие СССР (завод им. Седина) и Германии (фирма Schiess) по производству станкостроительной продукции «Седин-Шисс». Реализация этого проекта позволяла заводу частично перенять ценный опыт немецких коллег в производстве сложной наукоемкой продукции, расширить ассортимент выпускаемой продукции и выйти на новые рынки сбыта. Примерно через год, СП изготавливает первую пятерку вертикально - токарных расточно - фрезерных центров, дополнительно способных производить выполнение шлифовальных работ.

В 1986 году на базе цехов и отделов завода им. Седина создается производственное объединение им. Седина. Станкостроительный завод входит в это объединение в качестве головного предприятия. В июне 1988 года основано первое в Краснодарском Крае совместное предприятие СССР (завод им. Седина) и Германии (фирма Schiess) по производству станкостроительной продукции «Седин-Шисс». Реализация этого проекта позволяла заводу частично перенять ценный опыт немецких коллег в производстве сложной наукоемкой продукции, расширить ассортимент выпускаемой продукции и выйти на новые рынки сбыта. Примерно через год, СП изготавливает первую пятерку вертикально - токарных расточно - фрезерных центров, дополнительно способных производить выполнение шлифовальных работ.

Cгущаются тучи

1990 - 2000 гг.

В начале 1990-х годов проводимые правительством реформы по приватизации государственного имущества вступили в активную фазу. В 1990 году на базе производственного объединения им. Седина создается Международное акционерное общество «Седин», которое по сути должно было являться держателем имущественного комплекса завода и осуществлять управление предприятиями, расположенными на площадке завода им. Седина. Головное станкостроительное производство становится сначала арендным, а затем коллективным предприятием КСПО им. Седина. Падение Советского Союза, общая чехарда в новообразованной России, которая являлась по факту слабым как в экономическом так и в финансовом плане государством. Из-за этих, а также многих других причин произошедших в те годы пошатнувшееся положение на заводе продолжало ухудшаться. В 1991 году КСПО им. Седина потерпело фактический развал, от некогда мощного производственного комплекса отделилось несколько десятков дочерних акционерных обществ, представляющих, порой, цех, а то и небольшой участок cо своим руководством, банковскими счетами и.т.д., следственно о "прозрачности" схемы кооперации этих предприятий можно не заводить и речи. Ко второй половине 1990-х кризис на заводе достиг своего апогея, за этот период завод неоднократно приостанавливал производство, выпуск станков по сравнению с последними годами стабильной работы потерпел сильнейший спад, к примеру в 80-е годы завод выпускал более 1000 станков в год, то к 1997 году выпуск составил жалкие 12 единиц. снизилось общее качество продукции, значительную часть в производстве занимает ремонт и модернизация ранее выпущенной продукции. Цеха были заполнены готовыми станками, ждущие своего покупателя, при всем желании у последнего банально небыло средств для приобретения столь дорогостоящего оборудования. В дочерних предприятиях идет диверсификация производства, направленная на выпуск более востребованной техники в то время (товары народного потребления, продукция сельскохозяйственного машиностроения и др.) По станкостроительному направлению завод "выезжал" в основном за счет конкурентоспособных разработок ООО "СП Седин-Шисс". Это предприятие само по себе являлось уникальным в России, занимавшееся как лицензионным производством немецких станков, так и выпуском станкостроительной продукции совместной разработки. Однако быстро росли цены на налоги, энергоносители, на сырье и покупные комплектующие, все это поставило группу предприятий на грань банкротства. Некоторым влиятельным персонам очень не хотелось, чтобы завод выжил так как некоторые из них, например, являлись представителями фирм прямых зарубежных конкурентов завода и "добить" обессилевший завод им. Седина , значило облегчить себе жизнь... Все было сделано для того, чтобы он ушел в небытие, как например завод им. Калинина или "Октябрь", или "Тензоприбор". В тяжелейший период, в 1998 году, когда правительством Сергея Кириенко было принято постановление ускорить банкротство, спасательный круг тонущему бывшему флагману отечественного машиностроения протянула администрация Краснодарского края . Создается антикризисная программа "Седин - антикризис". Приоритетными целями этой программы являлись сохранение научного и производственного потенциала завода, общая стабилизация положения на заводе и создание задела для дальнейшего развития. В 1999 году появились первые результаты в реализации антикризисной программы: выпуск станков за этот год увеличился до 33 единиц. В 2000-м году планируется реализовать уже 50 станков.

Время взлетов и падений

2000 - наши дни.

С началом нового века, относительной стабилизацией в российской экономике дела у ряда предприятий, расположенных на территории завода начинают идти в гору. Восстанавливаются утраченные в годы упадка заводские организации, направленные на сплочение коллектива, улучшение условий труда на предприятиях группы. В честь 90-летия учереждён собственный флаг, начала работу после восстановления заводская доска почета, восстановлены конкурсы профмастерства среди работников. В том же году, нескольким сотрудников группы предприятий, администрацией Краснодарского края были присвоены звания "Заслуженный машиностроитель Кубани". Интенсивно развивается направленность в сторону сельскохозяйственного машиностроения. На базе СП "Седин-Шисс-инжиниринг" был основан центр инжиниринга ООО "Седин-Агротех", занимающийся проектно-конструкторским работами в области сельхозмашиностроения. В 2002 году компания ЗАО «Седин-Агро» начинает выпуск пресс-подборщиков и несколько видов косилок, предназначенных для краевых хозяйств. Выпущен первый токарный полуавтомат мод. 1А286-8, производство которого было фактически прекращено с 90-х годов. Средняя зарплата по заводу к 2002 году составила более 4500 рублей ( 2770 рублей годом ранее). Чистая прибыль составила 38 миллионов рублей.

В 2003 году, с целью консолидации группы предприятий, расположенных на промплощадке завода им. Седина основана промышленная ассоциация "ЗАВОД ИМЕНИ СЕДИНА". Открывается мемориальный комплекс в честь токаря Глеба Митрофановича Седина, работавшего на заводе в годы Первой Мировой войны. Не забывалось историческое направление деятельности - производство оборудования для нефтедобывающей отрасли, в 2004 году подразделение завода ОАО «Седин-Станко» выпускает мобильную установку горизонтального бурения модели УГБ-150. В 2005 году на территории завода состоялось открытие мемориального комплекса "Поколению Победителей" приуроченного к 60-летию Победы в Великой Отечественной войне. В 2006 году заводским коллективом восстановлен первый токарный станок "Кубаноль" которому исполнилось 90 лет со дня выпуска. Разразившийся финансовый кризис в 2008 - 2009 годах серьезно подкосил еще не стабилизировавшееся финансово-экономическое состояние завода. Несмотря на то, что завод вошел в перечень системообразующих компаний России, имеющих стратегическую важность для государства и автоматически становящимся на первый план на государственную поддержку в кризисное время. Но требуемых средств для поддержки производства завод от государства так и не получил, либо они дошли в минимальном виде. Из-за тяжелого финансового положения на предприятиях-потребителях продукции завода, приостановки подписания новых контрактов и расторжения уже заключенных, а также длительного цикла производства продукции к 2009 году на предприятии возникла угроза банкротства и остановки производства, долги по заработной плате перед работниками составляли более 20 миллионов рублей, часть сотрудников была отправлена в неоплачиваемые отпуска, значительно снизилась средняя заработная плата по заводу. Если в 2008-м году объемы реализации продукции станкостроения по группе предприятий составляла более 400 млн. руб, то в 2009 году этот показатель снизился до немногим более 300 млн. руб. Возросла кредиторская задолженность. В 2009-м завод сработал в убыток. На предоставление кредитов от банков предприятие получало отказы. Руководство неоднократно обращалось к краевой администрации с просьбой предоставить средства лишь на оплату отопления и энергоснабжения цехов. Однако даже в тяжелые времена велась разработка сложной станкостроительной продукции. Завод разрабатывал технологические линии на базе тяжелых станков собственного производства, предназначенного для обработки крупногабаритистых деталей из сложного профиля. Такие комплексы могут найти применение на предприятиях оборонно-промышленного комплекса, аэрокосмической и авиационной промышленности, судостроении, транспортном и энергетическом машиностроении, металлургии, двигателестроении и других высокотехнологичных отраслях. Велось сотрудничество с крупнейшим немецким концерном ThyssenKrupp на поставку комплекса металлообрабатывающего оборудования на одном из предприятий этого концерна.

Обсуждались и перспективы сотрудничества завода с отечественной космической отраслью, для строящихся космодромов в частности. В 2010 году, при увеличении консолидированной выручки по сравнению с 2009 годом, выручка от продажи станков продолжала снижаться, только за один год коллектив станкостроcтроительного производства покинули 10% сотрудников, завод по итогам 2010 года снова генерирует убытки. Также в 2010 году, недавно образованное ОАО "Краснодарский завод металлоконструкций" выкупило неиспользуемый производственный корпус завода площадью более трех гектаров под реализацию проекта реконструкции старого цеха на создание современного завода металлоконструкций, который впоследствии был открыт в сентябре 2011 года, тем самым предприятие постепенно избавлялось от неиспользуемых площадей, налоги на которые приносили заводу убытки. По итогам 2012 года завод впервые за последние несколько лет вышел в прибыль, значительно увеличились объемы производства продукции станкостроения.

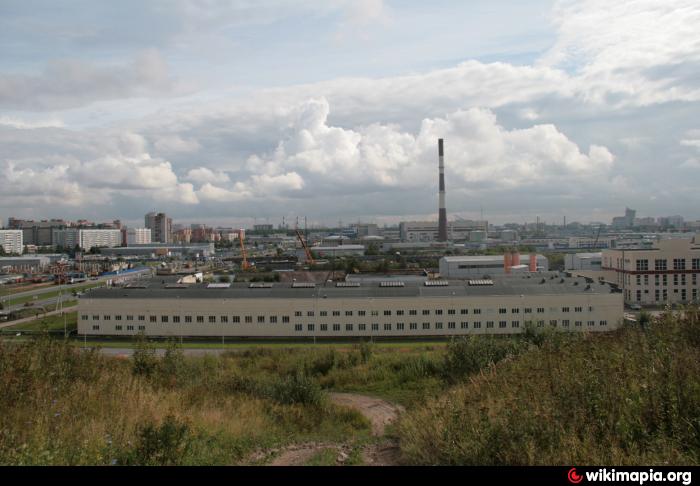

на фото: бывший цех завода им. Седина после приобретения и реконструкции ОАО "Краснодарский завод металлоконструкций" под основание современного завода металлоконструкций.

В 2013 году в рамках реализации подпрограммы федеральной целевой программы "Развитие отечественного станкостроения и инструментальной промышленности" в период с 2011-2016 гг., завод выполнял государственный заказ на проектирование и производство высокоточного обрабатывающего центра "Макроцентр". Составные комплектующие поставляли как российские (Например система числового программного управления разработана МГТУ "Станкин") так и зарубежные предприятия. Уникальный обрабатывающий центр способен производить обработку изделий размером до 9000 миллиметров и диаметром до 5000 миллиметров. Новая разработка в перспективе будет конкурентоспособна на рынке и востребована отечественными предприятиями.

В этом же году, на одном из предприятий группы "Седин" - ООО СП "Седин-Шисс" Арбитражным Судом Краснодарского края по делу № А32-35461/2010 введена процедура конкурсного производства в связи с несостоятельностью (банкротством). Общая сумма задолженности перед кредиторами составляла ~ 100 миллионов рублей. Возникла угроза продажи имущества на торгах, увольнению коллектива высококвалифицированных специалистов (~ 40 человек), остановке производства.

Раазв

По материалам: www.yuga.ru ; www.sedin-inc.com; www.e-disclosure.ru; www.dg-yug.ru; www.livekuban.ru; www.pressarchive.ru ; www.kommersant.ru; www.myekaterinodar.ru; kubgosarhiv.ru; www.teoria-practica.ru; www.ncsystems.ru

итие отечественного станкостроения и инструментальной промышленности" на 20016 годы

Карточка предприятия

- Новое название Международное Открытое Акционерное Общество "Седин"

- Дата основания 1911

- Статус Раздел производства между фирмами

- Адрес Россия., г. Краснодар, ул. Захарова 1.

- Торговые марки "Cедин"; "Stanko"; "KSM"

- Компании, берущие начало на предприятии ООО ТПК "Механик-Рем-Сервис"; ООО "Седин-техмашстрой"; ОАО «Краснодарский завод металлоконструкций»; ООО СП "Седин-Шисс" ;ОАО "Седин-Станко" ;ООО "Седин-Югмехцентр"; ОАО "Седин-Сервис"; ОАО "Седин-Электро"; ООО "Седин-Литмашсервис"; ООО "Инструментсервис"; ООО "Технопласт"; ОАО "Седин-Инструмент"; ООО "Седин-Пресс"; ООО "Седин-Литмашсервис";ООО "Седин-Агромех"; ООО "Седин-Агротех и множество других самостоятельных предприятий.

- Официальный сайт http://www.stankozavodsedin.ru

- Статья в википедии http://ru.wikipedia...4%D0%B8%D0%BD%D0%B0

- Страница wikimapia.org http://wikimapia.or...ельный-завод-Седин»

-

Коротко о ситуации

С трудом переживший трудный период 1990-х годов, затем с началом финансового кризиса конца 2000-х "Седин", точнее оставшаяся от него группа из нескольких десятков дочерних и зависимых предприятий, управляемая Международным Открытым Акционерным Обществом "Седин" все это время висела, в буквальном смысле, на волоске от катастрофы.

Сейчас, несмотря на многочисленные слухи о крахе завода, группа предприятий продолжает функционировать (на территории завода, помимо нескольких десятков самостоятельных предприятий, ведут свою деятельность более 30 дочерних компаний, специализизирующихся на выпуске металлорежущих станков, продукции общего машиностроения, производят механообработку (точение, фрезерование, зубонарезание и шлифование), сварные, литейные, кузнечные и прочие работы машиностроительного профиля) ежегодно выпуская более 10% от всего объема российского станкопроизводства.

Создаются предпосылки для устойчивого развития в перспективе. Значительную часть общего объема производства приходится на продукцию, не связанную со станкостроением. Несмотря на фактическое отсутствие поддержки государства в период кризиса в 2008-2009 годах, в рамках федеральной целевой программы, направленную на развитие российской станкостроительной отрасли, уже в 2013 году завод представляет уникальное наукоемкое оборудование для обработки крупногабаритных деталей. С учетом резко возросшей в последнее время потребностью отечественных предприятий в оборудовании такого уровня эти разработки в ближайшей перспективе позволят заводу сохранить и развивать cвое станкостроительное направление. Из тысячи человек, занятых на предприятиях группы "Седин" шестую часть занимают молодые сотрудники. Cреднемесячная заработная плата сотрудника на конец 2012 года составляет около 20 тысяч рублей.

Несмотря на определенные подвижки в лучшую сторону, состояние на некоторых дочерних предприятиях фактически плачевное. Совместное с немцами предприятие ООО СП "Седин-Шисс" основаное еще в период перестройки и, можно сказать, своими передовыми разработками и квалифицированными кадрами спасшее от гибели остальное станкопроизводство завода из-за долгов в десятки миллионов рублей - оказалось банкротом, его имущество выставлено на торги. При благоприятном исходе это имущество по частям выкупят наиболее прибыльные предприятия холдинга "Седин". При худшем - коллектив опытнейших кадров будет уволен, производство остановлено, функционирование всех остальных предприятий холдинга - участников кооперации занятых в станкостроении, будет серьезно подорвано. Однако, давайте все-таки вернемся к теме, интенсивно обсуждаемой в круге личностей, якобы беспокоящихся за судьбу завода, ("развал" самого завода им. Седина как единого целого и его практическая гибель). Разберемся в этом поподробнее:

Еще в начале 90-х руководство тогдашнего КСПО им. Седина на фоне начавшихся реформ, приватизации, акционирования, переходом на рыночную экономику, прекрасно понимало, что если в ближайшее время не предпринять кардинальных изменений, то рано или поздно советский непроворотливый гигант потерпит крах, банально, так и не приспособившийся к рыночным условиям. Было принято решение разбить КСПО на 25 дочерних и зависимых предприятий. То есть в случае банкротства и прекращения деятельности одной из дочек, остальные подразделения будут продолжать свою работу, несмотря на свои существенные недостатки в плане увеличения вероятности возникновения коррупции в процессе кооперации и других минусах. Но именно при этой концепции завод сохранился в таком виде, в каком он существует на сегодняшний день.

- Сотрудники - в лучшие времена ~5000

Ейский станкостроительный завод

Завод производит:

1. Станки токарные гидрокопировальные типа ЕМ — 473 и ЕМ — 477.

2. Токарно-винторезные станки модели ИТ-1Е и ИТ-1ЕЭ.

3. Широкоуниверсальный двухсторонний обдирочно-заточной станок ЕЗ — 400.

4. Станок настольный сверлильный ЕНС — 12.

5. Продукция сельхозмашиностроения (запчасти и приспособления)

Узлы и детали к жаткам и сеялкам по образцам, запчасти к тракторам.

За все время существования завод изготовил порядка 13000 станков, реконструирован под станки с ЧПУ 80-90-х годах.

В 70–80е годы завод ежегодно выпускал около 400 единиц станков (металлорежущие и гидрокопировальные)

В 1990-х годах в условиях отсутствия заказов на гидрокопировальные станки завод осваивает выпуск сельхозтехники, малых универсальных станков http://deleysk.ru/eyskie-novosti/eyskiy-stankozavod-prorastet-mnogoetazhkami/.

В 1995 году завод произвел 156 металлорежущих станков http://www.lin.ru/db/emitent/1DFD93191343AF57C3256D3D0073DE2C/discl_acnt.html.

В 1996 году изготовлено 132 станка http://www.lin.ru/db/emitent/F47E3E66D7DB7A7DC3256D3D0073DD91/discl_acnt.html.

В 1997 году - 152 станка http://www.lin.ru/db/emitent/DA4F51F621B8E399C3256D3D0073DD1E/discl_acnt.html.

В 1998 году - 90 станков, Одновременно с выпуском металлорежущего оборудования завод начал осваивать необходимую для края сельхозтехнику по обработке почвы, по кормопроизводству, запасные части к тракторам и комбайнам http://www.lin.ru/db/emitent/71524943D2CCA53CC3256D3D0073DD23/discl_acnt.html.

В 1999 году завод начал активно перестраивать производство на выпуск сельскохозяйственных машин. Завод освоил привода современных сеялок СПТ - 3, СЗ - 4, 5 ( по американским аналогам), влагосберегающие почвообрабатывающие агрегаты типа УП - 5, УП - 8 ( изобретение, патенты ), дефицитные запчасти на рисоуборочные комбайны, что позволило увеличить объем производства на 26% http://www.lin.ru/db/emitent/4C01F88186503FACC3256D3D0073DD27/discl_acnt.html.

В 2000 году изготовлена 41 единица станочной продукции, на 2001год станкозавод включен в краевую программу развития сельхозтехники, в федеральную программу РФ развития станкостроения http://www.lin.ru/db/emitent/DEB7067ED23CB11FC3256D3D0073DF07/discl_acnt.html.

В 2008 году произведено 72 металлорежущих станка и больше на такое количество выпуска станков в год предприятие в последующие годы не выходило.

В 2010 году произведен 21 металлорежущий станок http://adm-yeisk.ru/city/economica.php.

В 2011 году получен крупный заказ из Казахстана на поставку 20 высокоточных станков http://www.krasnodar.ru/content/3/show/49601/.

Средняя заработная плата работающих в 2012 году - 7618 рублей. Произведено в 2012 году лишь 15 станков для предприятий авто- и сельхозмашиностроения, ремонтных мастерских армейских, агрохозяйств, нефтегазовой промышленности, всего на сумму 5,8 млн. руб http://disclosure.skrin.ru/disclosure/2306001118/?DTI=. Задолженность перед сотрудниками на конец года составила 713 тыс. руб. Чистая прибыль - 0 рублей.

В период на 2013-2015гг., планируется освободить Цех №2 и провести реконструкцию под торговый центр, снести литейный цех №1 под автостоянку, перепрофилировать здание заводоуправления, под пользующиеся спросом направления деятельности. Производственный корпус (цехи № 3, № 4) переделать под торгово-развлекательный бизнес-центр по типу техно-люкс, с учетом спроса рынка. На переходный период, как минимум до конца 2013 года, производственные цеха №3, № 4, № 8 оставить под станкостроение и машиностроение http://disclosure.skrin.ru/disclosure/2306001118/?DTI=7.

Карточка предприятия

- Новое название Открытое акционерное общество "Ейский станкостроительный завод"

- Дата основания 1934

- Статус Номинально существует

- Адрес Россия, 353690, Краснодарский край, г. Ейск, ул.К.Маркса, 124.

- Владелец Акции ОАО «Ейский станкостроительный завод» принадлежат физическим лицам (82,6% акций), остальные (17,4 %) — ОАО «Ейск-Экс-Порт»

- Официальный сайт http://www.esz.yeisk.ru

- Статья в википедии http://www.wiki-prom.ru/1398zavod.html

- Страница wikimapia.org http://wikimapia.or...строительный-завод»

- Соцсети http://yeisk-online...showtopic=2853&st=0

-

Коротко о ситуации

Завод находится на грани остановки производства и держится лишь за счет энтузиазма своего генерального директора и сотрудников-ветеранов завода: людей старой закалки, спрос на станки упал до катастрофического минимума. Для сравнения: в лихие 90е годы завод выпускал 150-200 станков в год, а в 1998 году, когда ко всему прочему добавился еще и тяжелейший финансовый кризис в России, завод не прогнулся, не урезал коллектив, да и к тому же выпустил 90 станков.

Что сейчас? Завод лихорадит, в 2012 году он выпустил лишь 15 станков, это слезы, даже если сравнивать с объемом производства в тяжкие для всей отечественной промышленности 90е годы. Поразительно, даже в самые трудные времена, предприятие не получало убытков от своей деятельности. В 2012 году, когда объемы производства скатились, казалось бы, хуже некуда, завод не получил не прибыли, не убытков - 0 руб, что говорит о мастерстве и преданности не только управляющего коллектива, но и остальных сотрудников к своему заводу. Муниципальную власть похоже не колышет состояние станкозавода, как впрочем и остальных предприятий Ейска, большинство из которых либо волочат жалкое существование, либо вовсе вошли в историю. Полиграфмаш, судоремонтный, консервный, рыбзавод лишь некоторые из павших в годы реформ.

Между тем делается все, чтобы загубить предприятие, например в 2011 году, когда заводу были жизненно необходимы заказы, Минобороны аннулировало уже вступивший в действие контракт на поставку станочной продукции. Руководству предприятия пришлось с большим трудом искать альтернативные заказы. Значительная часть территории завода либо уже продана, либо планируется ее застройка под торговый центр, автостоянку итд. Видимо руководство планирует диверсифицировать свой бизнес, построив своими силами прибыльные объекты, перечисленые выше, дабы избежать неминуемых убытков.

Остается лишь надеяться, что у нашего государства дойдут руки и до станкостроительной отрасли, чтобы дать второе дыхание не только Ейскому заводу, но и многим другим станкозаводам в России, котрые находятся в подобном положении, если ситуация не изменится к лучшему, cовсем скоро будет уже поздно.

Завод Полиграфмаш (Ейск)

Карточка предприятия

- Дата основания 1925

- Статус Не существует

- Адрес Россия, Краснодарский край, г. Ейск , Армавирская ул., д. 45

- Год остановки производства 2000

- Страница wikimapia.org http://wikimapia.or...-завода-Полиграфмаш

-

Коротко о ситуации

Завод Полиграфмаш, выпускавший полиграфические станки, обанкротился в 2000 году. В заводоуправлении теперь два банка, телекомпания, множество мелких контор, включая цех по ремонту полиграфических машин Heidelberg.

«АРМЕЗ» — Армавирский Механический Завод

Основной вид деятельности завода - производство установок для резки металла (гильотинные ножницы, в 1983 году завод выпустил первую модель установки), которые применяются для резки листового проката, а так же рубки прутка и уголка. В настоящее время выпускается семь модификаций гильотинных ножниц: НГ16; НГ16-01; НГ13; НГ13-01;НГ6,3; НГ6,3/2,5; НГ6,3/3; НГ4/2,5

Предприятие образовано в 1928г., как опытное предприятие по производству нестандартного оборудования для нужд местной промышленности.  В 70-х-90-х годах прошлого столетия на предприятии шло активное производство автокранов модели КС-2561.

В 70-х-90-х годах прошлого столетия на предприятии шло активное производство автокранов модели КС-2561.

Чистая прибыль в 2007 году составила 10.1 млн. рублей http://www.yuga.ru/news/123975/ ее руководство предприятия решило направить на развитие производства. Выпущено 229 штук кузнечно-прессового и другого оборудования.

В 2008 году выпущено уже 245 штук оборудования, Спад реализации в 4 квартале 2008 года, обусловленный финансовой нестабильностью, как в России, так и в мире, прочно закрепил свои позиции в 2009 году, тем самым, нанеся финансовый урон предприятию. Выпуск продукции cократился в разы и составил 59 штук кузнечно-прессового оборудования. Несмотря на многократное падение объемов производства, предприятие оставалось лидером на рынке кузнечно-прессового оборудования России http://www.e-disclosure.ru/portal/company.aspx?id=7187 (доля рынка в 2009 году составила 18,48 %)

В 2010 году выпуск продукции увеличился до 82 штук. http://www.e-disclosure.ru/portal/company.aspx?id=7187

Среднемесячная заработная плата по предприятию в 2012 году составила 17359 руб. http://www.e-disclosure.ru/portal/company.aspx?id=7187

Чистая прибыль в 2012 году равнялась 5014 тыс. рублей. http://www.e-disclosure.ru/portal/company.aspx?id=7187

Карточка предприятия

- Новое название Открытое акционерное общество «Армез»

- Дата основания 1928

- Статус Работает, спад от 1990

- Адрес 352916, Краснодарский край, г. Армавир, Промзона, 16

- Владелец Следь Николай Иванович ( Генеральный директор ОАО «Армез») 19.94% обыкновенных акций Общества

- Официальный сайт http://www.armez.ru

Ленинградский завод полиграфических машин

Земля предприятия ранее принадлежала владельцам:

-

в 1847 г. – жене коллежского секретаря Колержи;

-

в середине 50-х годов XIX века перешла во владение Орденбергера;

-

с 1875 г. землей владела г-жа Бари, продавшая её в июле 1888 г. купцу Роберту Гейдеру, у которого её приобрел инженер-технолог И.А. Семёнов (ЛГИА 0.513 оп. 102, д. 8760, л.л. 1-24).

С 15 апреля 1896 года на земле начали работы механические мастерские, переведённые с Обводного канала, где они были организованы в 1890 году (ЛГИА О. 1176 оп. 1, д. 182, лл.1 об 2).

Механические мастерские, затем завод инженера-технолога И.А.Семёнова с 1890 г. по 1917 г.

25.03.1919 г. Машиностроительный завод инженера И.А.Семёнова национализирован постановлением ВСНХ и подчинён отделу металла (Главметалл ВСНХ), соподчинён отделу СНХСР Петроград, ул.Литераторов д.11 (Список национализированных предприятий РСФСР изд. ПСНХ 1920 г. стр.30).

21.05.1919 г. Петроградский машиностроительный завод Петроградского районного правления заводов среднего машиностроения.

Постановление секции по металлу об образовании районного подразделения с указанием подведомственных ему заводов (ф. 528 св. 3, д. 13).

02.09.1920 г. Петроградский государственный завод точного машиностроения № 36 Петроградского бюро Главного правления объединённых заводов точной механики.

Протокол совещания районного правления от 22.09.1920 г. об утверждении «Положения о бюро» со списком подведомственных ему предприятий и работе заводов точной механики (ф.528 св. 3, д.13).

01.05.1922 г. Петроградский государственный завод точного машиностроения; действует на правах треста; подчинён ВСНХ с соподчинением Севзаппромбюро.

«Справочный каталог Российской промышленности» 1923 г. стр.19. Объявления по заводу ф.1140 св.4, д. 63.

01.11.1922 г. Государственный завод точного машиностроения им. Макса Гельца; действует на правах треста; подчинён ВСНХ с соподчинением Севзаппромбюро.

Постановление Петросовета от 01.11.1922 г. о переименовании завода. Известия Петросовета от 01.11.1922 г. Устав завода-треста утверждён ЭКОСО РСФСР 04.10.1924 г. «Устав треста».

20.02.1925 г. Ленинградский государственный завод точного машиностроения им. Макса Гельца; действует на правах треста республиканского значения; подведомственен Главному управлению металлопромышленности («ГУМП»).

Постановление ВСНХ от 20.02.1925 г. о передаче завода. Сборник приказов ВСНХ 1925 г. № 43 стр.28.